Проектирование подшипникового завода

Подшипники — это важнейшие компоненты, которые играют ключевую роль в механических системах, обеспечивая надежное вращение и снижение трения между движущимися частями. Они используются в самых различных отраслях, включая автомобилестроение, авиастроение, машиностроение, а также в бытовой технике и электронике. Подшипники помогают увеличить срок службы механизмов, улучшить их производительность и снизить уровень шума, что делает их незаменимыми в современных технологиях. В условиях растущей конкуренции на глобальном рынке производства подшипников, эффективное проектирование заводов, производящих эти компоненты, становится критически важным.

Проектирование подшипниковых заводов представляет собой сложный и многогранный процесс, требующий учета множества факторов, таких как выбор технологий, типов подшипников, оборудования, а также соблюдение стандартов качества и экологических норм. Успешное проектирование завода не только гарантирует высокое качество продукции, но и способствует снижению производственных затрат, оптимизации процессов и повышению конкурентоспособности на рынке. В условиях динамично развивающейся экономики, где требования к качеству и скорости поставок постоянно растут, проектирование подшипниковых заводов становится важным инструментом для достижения стратегических целей компании.

Мы рассмотрим ключевые этапы проектирования, типы подшипников, используемое оборудование и технологии, а также финансовые и экологические вопросы, которые необходимо учитывать при организации производства.

Значение подшипников в промышленности

Определение подшипников

Подшипники — это механические устройства, предназначенные для поддержки вращающихся или движущихся частей машин и механизмов, снижая трение между ними. Они могут быть определены как элементы, которые позволяют одному компоненту (обычно валу или оси) вращаться или перемещаться относительно другого компонента (обычно корпуса или рамы) с минимальным трением. Подшипники могут быть классифицированы по различным критериям, включая конструкцию (шариковые, роликовые, магнитные и т.д.), тип нагрузки (осевые, радиальные) и материал изготовления (металлические, полимерные и т.д.). Каждый из этих типов подшипников обладает уникальными характеристиками, которые делают их подходящими для определенных приложений.

Применение подшипников в различных отраслях

Подшипники находят широкое применение в различных отраслях промышленности, что подчеркивает их важность и универсальность. Рассмотрим подробнее, как подшипники используются в ключевых секторах:

Автомобильная промышленность

В автомобильной промышленности подшипники играют критическую роль в обеспечении надежной работы двигателей, трансмиссий и других механических систем. Например, шариковые подшипники используются в колесах, что позволяет автомобилю легко двигаться по дороге, снижая трение и обеспечивая плавный ход. Роликовые подшипники, в свою очередь, часто применяются в трансмиссиях и дифференциалах, где они способны выдерживать большие нагрузки и обеспечивать надежное вращение. Кроме того, подшипники также используются в системах рулевого управления, подвески и тормозов, что делает их незаменимыми для обеспечения безопасности и эффективности автомобилей.

Авиастроение

Авиастроение требует высоких стандартов надежности и безопасности, и подшипники здесь играют ключевую роль. Они используются в различных компонентах самолетов, таких как двигатели, системы управления и шасси. Например, подшипники в авиационных двигателях должны выдерживать экстремальные температуры и высокие скорости вращения, что требует использования специальных материалов и технологий. Важно отметить, что подшипники в авиации должны соответствовать строгим стандартам качества и надежности, поскольку их отказ может привести к катастрофическим последствиям.

Машиностроение

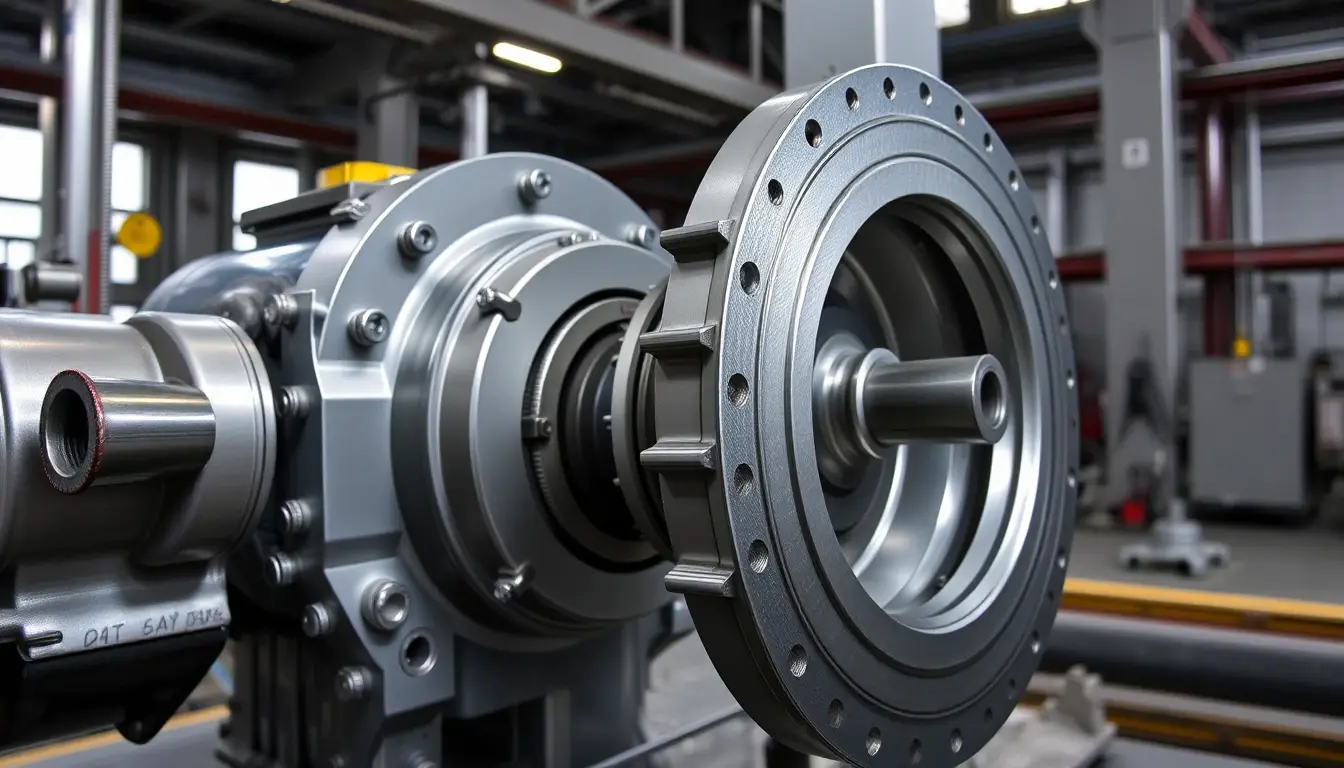

В машиностроении подшипники используются в широком спектре оборудования, от станков и конвейеров до насосов и компрессоров. Они обеспечивают плавное движение механических частей, что позволяет повысить производительность и снизить износ оборудования. Подшипники в машиностроении могут быть адаптированы для работы в различных условиях, включая высокие нагрузки, вибрации и загрязнения, что делает их универсальными и надежными компонентами. К примеру, в производственных линиях подшипники помогают поддерживать точность и стабильность работы машин, что критически важно для достижения высоких стандартов качества продукции.

Энергетика

В энергетическом секторе подшипники также играют важную роль, особенно в таких областях, как генерация электроэнергии и возобновляемые источники энергии. Ветряные турбины, например, используют подшипники для обеспечения надежного вращения лопастей и генераторов. Подшипники должны быть способны работать в условиях сильных ветров и переменных нагрузок, что требует использования высококачественных материалов и технологий. В традиционных энергетических установках, таких как гидроэлектростанции, подшипники обеспечивают эффективное функционирование турбин и насосов, что способствует стабильной и надежной выработке электроэнергии.

Экономическое значение подшипников

Подшипники играют важную экономическую роль в промышленности, так как их использование значительно влияет на производительность и эффективность оборудования. Снижение трения между движущимися частями механизмов позволяет не только повысить их рабочие характеристики, но и сократить затраты на эксплуатацию и обслуживание. Рассмотрим несколько ключевых аспектов экономического значения подшипников:

Влияние на производительность и эффективность оборудования

- Снижение износа: Подшипники уменьшают трение между движущимися частями, что приводит к снижению износа и продлению срока службы оборудования. Это, в свою очередь, снижает затраты на ремонт и замену компонентов.

- Увеличение скорости работы: Подшипники позволяют механизмам работать на более высоких скоростях без риска перегрева или повреждения, что увеличивает общую производительность производственных процессов. Например, в станках с ЧПУ использование качественных подшипников может значительно повысить скорость обработки деталей.

- Снижение энергозатрат: Эффективные подшипники, которые обеспечивают минимальное трение, способствуют снижению энергозатрат. Это особенно важно в условиях растущих цен на энергию и необходимости повышения энергоэффективности. В некоторых случаях экономия энергии может достигать 30% благодаря использованию высококачественных подшипников.

- Улучшение качества продукции: Подшипники помогают поддерживать точность и стабильность работы машин, что критически важно для достижения высоких стандартов качества продукции. Неправильная работа подшипников может привести к браку и увеличению затрат на переработку.

- Сокращение времени простоя: Надежные подшипники снижают вероятность поломок и простоев оборудования, что позволяет предприятиям поддерживать высокую производительность и выполнять заказы в срок. Это особенно важно в конкурентных отраслях, где задержки могут привести к потере клиентов.

Типы подшипников

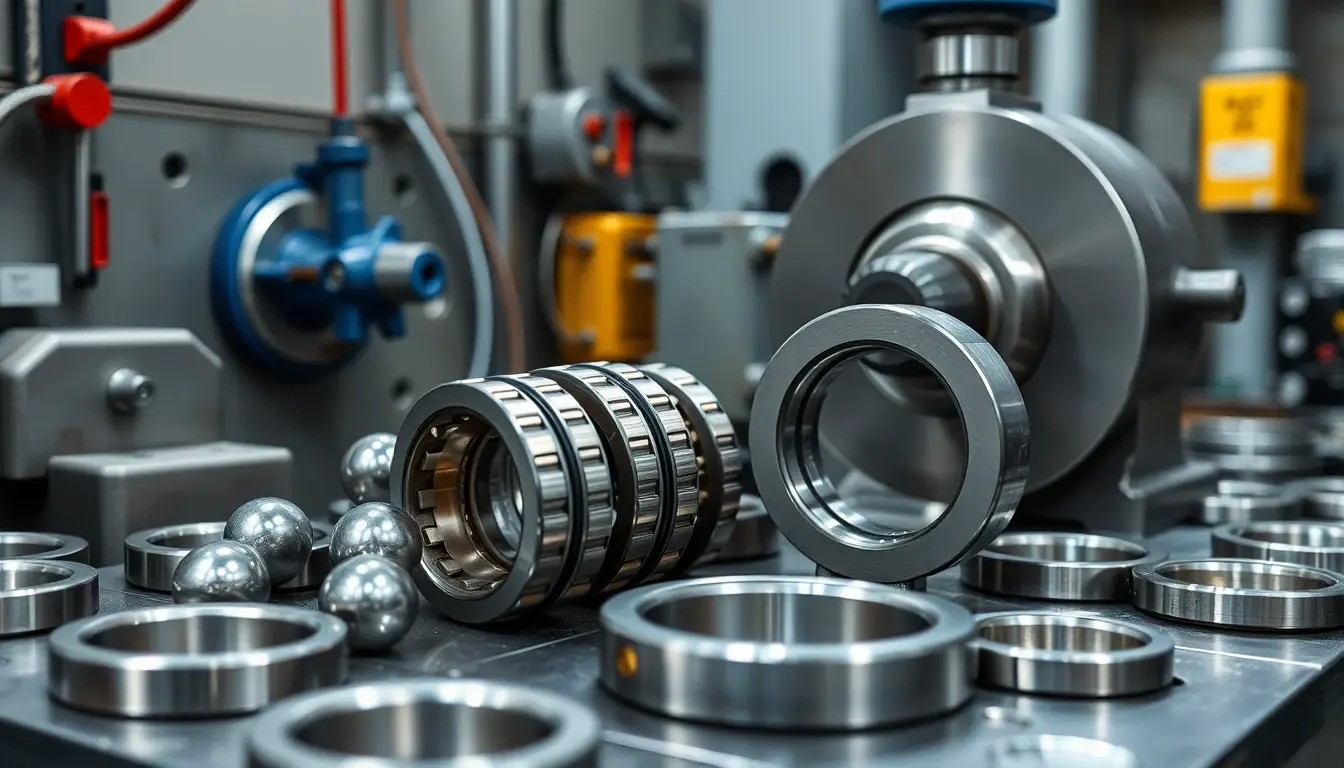

Подшипники являются ключевыми компонентами в механических системах, и их выбор зависит от специфических требований приложения. Существует множество типов подшипников, каждый из которых имеет свои уникальные характеристики и области применения. В этом разделе мы рассмотрим основные типы подшипников, их особенности и критерии выбора.

Шариковые подшипники

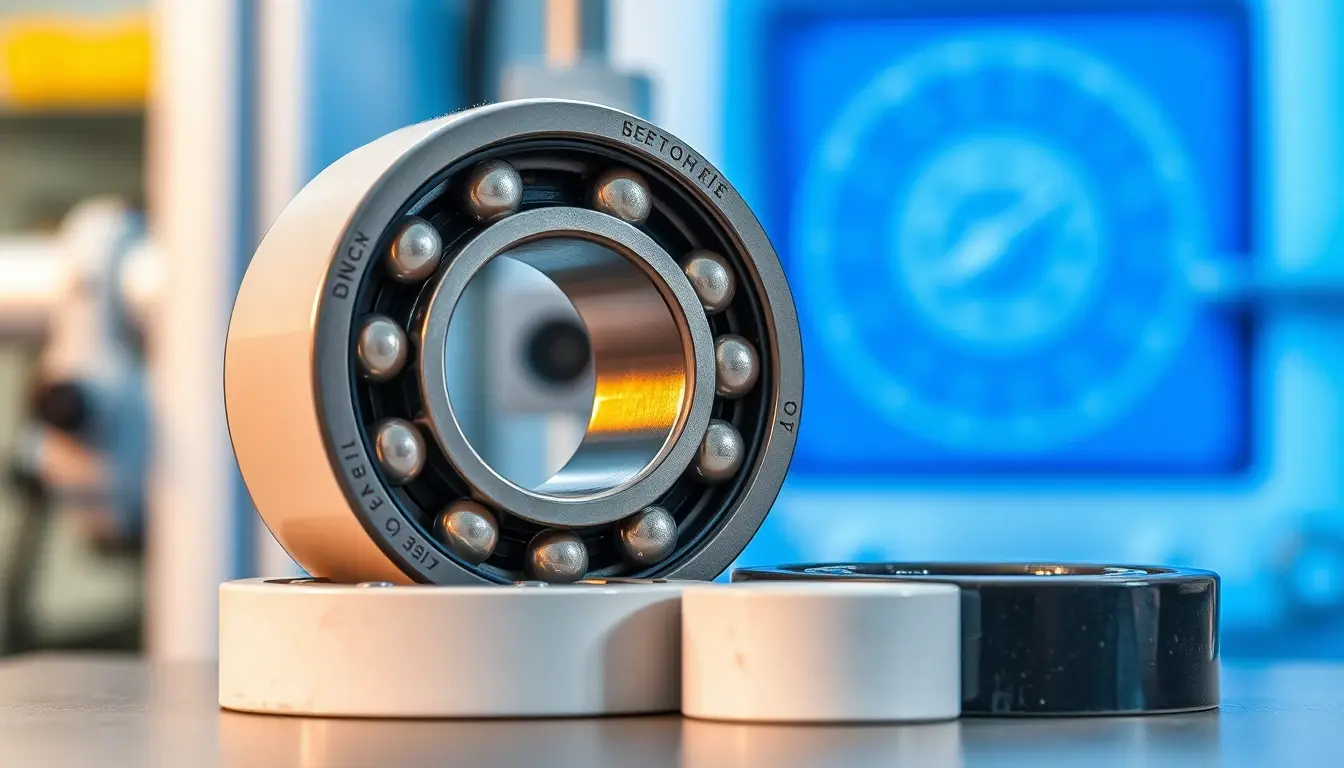

Шариковые подшипники — это один из самых распространенных типов подшипников, которые используют шарики в качестве катящихся элементов. Они обеспечивают радиальное и осевое движение, что делает их универсальными для различных применений. Конструкция шариковых подшипников состоит из внутреннего и внешнего колец, между которыми располагаются шарики, которые могут быть одно- или двухрядными.

Преимущества шариковых подшипников включают высокую скорость вращения и низкое трение, что делает их идеальными для использования в электродвигателях, вентиляторах и бытовой технике. Однако они имеют ограниченную грузоподъемность, что делает их подходящими для легких и средних нагрузок.

Роликовые подшипники

Роликовые подшипники используют цилиндрические или сферические ролики для уменьшения трения между движущимися частями. Эти подшипники обеспечивают большую грузоподъемность по сравнению со шариковыми подшипниками. Их конструкция включает внутреннее и внешнее кольца, а также ролики, которые могут располагаться в один или два ряда.

Роликовые подшипники способны выдерживать большие радиальные нагрузки, что делает их идеальными для тяжелых машин и оборудования. Хотя они менее эффективны на высоких скоростях по сравнению с шариковыми подшипниками, многие современные конструкции могут работать с хорошими показателями на средних скоростях. Эти подшипники находят применение в горнодобывающей, строительной и металлургической отраслях.

Конические подшипники

Конические подшипники представляют собой специализированный тип роликовых подшипников, где ролики имеют коническую форму. Это позволяет им выдерживать как радиальные, так и осевые нагрузки. Конструкция конических подшипников включает конические ролики, которые располагаются между внутренним и внешним кольцами, что обеспечивает эффективную передачу нагрузок.

Конические подшипники отличаются высокой грузоподъемностью и надежностью, что делает их подходящими для применения в трансмиссиях автомобилей и других механизмах, где требуется высокая прочность.

Другие типы (например, игольчатые, магнитные)

Среди других типов подшипников можно выделить игольчатые и магнитные подшипники. Игольчатые подшипники используют длинные и тонкие ролики (иглы) и имеют малый радиус, что позволяет им работать в ограниченных пространствах. Они часто применяются в трансмиссиях и механизмах, где важен компактный размер.

Магнитные подшипники, в свою очередь, используют магнитные поля для поддержания вращающихся частей без физического контакта, что исключает трение и износ. Эти подшипники находят применение в высокоточных системах, таких как жесткие диски и турбомашины, где критически важна высокая скорость и точность.

Выбор типа подшипников для проектирования

Выбор типа подшипников для проектирования является ключевым этапом, который может существенно повлиять на эффективность и надежность механической системы. При выборе подшипников необходимо учитывать несколько факторов, включая нагрузочные условия, скорость вращения, условия эксплуатации, размеры и пространство, а также срок службы и надежность.

Например, для тяжелых нагрузок лучше использовать роликовые или конические подшипники, тогда как для высоких скоростей подойдут шариковые или магнитные подшипники. Условия эксплуатации, такие как температура и влажность, также играют важную роль в выборе подходящего типа подшипников. Правильный выбор не только повысит эффективность работы оборудования, но и значительно снизит затраты на его обслуживание.

Этапы проектирования подшипникового завода

Проектирование подшипникового завода — это сложный и многоэтапный процесс, включающий в себя анализ потребностей, выбор места расположения, проектирование производственных процессов и внедрение необходимых технологий. Каждый из этих этапов требует тщательной проработки, чтобы обеспечить эффективное функционирование завода и соответствие требованиям рынка.

Анализ потребностей

Анализ потребностей — это первый и один из самых важных этапов проектирования подшипникового завода. Он включает в себя несколько ключевых аспектов, таких как оценка рынка, определение целевой аудитории и прогнозирование спроса на подшипники.

Оценка рынка начинается с изучения текущих тенденций в производстве и потреблении подшипников. Это включает в себя анализ конкурентов, изучение их продукции, ценовой политики и рыночных долей. Также важно учитывать изменения в отраслях, которые используют подшипники, такие как автомобилестроение, машиностроение, аэрокосмическая и другие.

Определение целевой аудитории включает в себя сегментацию рынка на основе различных факторов, таких как географическое положение, размер компаний-покупателей и их потребности. Это помогает понять, какие типы подшипников будут наиболее востребованы и как лучше всего их предложить потенциальным клиентам.

Прогнозирование спроса на подшипники основывается на собранной информации и анализе данных о рынке. Используются различные методы, такие как временные ряды, регрессионный анализ и экспертные оценки, чтобы предсказать, как будет развиваться спрос в будущем. Это позволяет определить объемы производства и запасы, необходимые для удовлетворения потребностей клиентов.

Выбор места расположения

Выбор места расположения подшипникового завода — это стратегически важный этап, который может существенно повлиять на его эффективность и рентабельность. На этот выбор влияют несколько факторов, таких как транспорт, доступ к ресурсам и наличие рабочей силы.

Факторы, влияющие на выбор, включают в себя близость к основным транспортным артериям, что позволяет снизить затраты на логистику и обеспечить быструю доставку продукции клиентам. Также важно учитывать доступ к сырьевым ресурсам, необходимым для производства подшипников, таким как сталь, пластик и другие материалы. Наличие квалифицированной рабочей силы в регионе также является критически важным фактором, поскольку от этого зависит эффективность производственных процессов и качество продукции.

Примеры успешных местоположений подшипниковых заводов можно найти в регионах с развитой промышленной инфраструктурой и доступом к транспортным узлам. Например, многие подшипниковые заводы расположены вблизи крупных портов или железнодорожных станций, что облегчает импорт сырья и экспорт готовой продукции. Кроме того, регионы с наличием технических университетов и исследовательских центров могут стать привлекательными для компаний, стремящихся к инновациям и внедрению новых технологий.

Проектирование производственных процессов

Проектирование производственных процессов — это следующий этап, который включает в себя разработку технологических процессов и выбор необходимого оборудования и технологий.

Технологические процессы

Этапы производства подшипников могут варьироваться в зависимости от их типа, но в целом включают в себя несколько ключевых процессов: подготовку материалов, формовку, термообработку, шлифовку и сборку. Каждый из этих этапов требует тщательной проработки и оптимизации, чтобы обеспечить высокое качество продукции.

Специфика процессов для разных типов подшипников также играет важную роль. Например, производство шариковых подшипников может требовать более точной обработки шариков и колец, в то время как для роликовых подшипников акцент может быть сделан на обработке роликов и их правильной укладке. Это требует разработки специализированных технологических процессов, которые учитывают особенности каждого типа подшипников.

Оборудование и технологии

Необходимое оборудование для производства подшипников включает в себя станки для обработки металлов, термопечи, шлифовальные машины и сборочные линии. Важно выбрать оборудование, которое будет соответствовать современным стандартам качества и производительности.

Инновационные технологии в производстве подшипников играют ключевую роль в повышении эффективности и снижении затрат. Например, автоматизация производственных процессов с использованием робототехники и систем управления может значительно ускорить производство и уменьшить вероятность ошибок. Также стоит обратить внимание на внедрение технологий 3D-печати для создания прототипов и малосерийного производства, что может ускорить процесс разработки новых моделей подшипников.

Таким образом, проектирование подшипникового завода требует комплексного подхода, включающего в себя анализ потребностей, выбор места, проектирование производственных процессов и внедрение современных технологий. Каждый из этих этапов критически важен для успешного функционирования завода и обеспечения его конкурентоспособности на рынке.

Стандарты и нормативы в проектировании

Стандарты и нормативы играют ключевую роль в проектировании подшипниковых заводов и производстве подшипников. Они обеспечивают единые требования к качеству, безопасности и функциональности продукции, что, в свою очередь, способствует повышению доверия со стороны потребителей и снижению рисков для производителей. В этом разделе мы рассмотрим международные и национальные стандарты, их влияние на качество и безопасность продукции, а также примеры стандартов в разных странах.

Международные стандарты

Международные стандарты устанавливаются различными организациями, наиболее известной из которых является Международная организация по стандартизации (ISO). Эти стандарты охватывают широкий спектр аспектов, касающихся проектирования, производства и контроля качества подшипников.

Стандарты ISO, такие как ISO 9001, касаются систем управления качеством и требуют от организаций внедрения процессов, направленных на постоянное улучшение и удовлетворение потребностей клиентов. Специфические стандарты для подшипников, такие как ISO 281, определяют методы расчета и оценки надежности подшипников, а также их эксплуатационные характеристики.

Другие международные стандарты, такие как стандарты Американского национального института стандартов (ANSI) и Европейского комитета по стандартизации (CEN), также играют важную роль в обеспечении совместимости и качества продукции. Эти стандарты помогают производителям следовать единым требованиям, что упрощает экспорт и импорт подшипников между различными странами.

Влияние на качество и безопасность продукции. Соблюдение международных стандартов позволяет производителям гарантировать высокое качество своей продукции и соответствие современным требованиям безопасности. Это снижает риск дефектов и аварий, что особенно важно в отраслях, где подшипники подвергаются высоким нагрузкам и критическим условиям эксплуатации, таких как автомобилестроение и аэрокосмическая промышленность. Кроме того, наличие сертификатов соответствия международным стандартам может стать конкурентным преимуществом на рынке.

Национальные стандарты

Национальные стандарты разрабатываются и внедряются в каждой стране в соответствии с ее специфическими требованиями и условиями. Эти стандарты могут дополнять или уточнять международные, учитывая местные особенности и потребности.

Примеры национальных стандартов в разных странах. Например, в США действуют стандарты ASTM (American Society for Testing and Materials), которые охватывают широкий спектр материалов и изделий, включая подшипники. В России основным стандартом является ГОСТ, который также включает в себя требования к подшипникам и их производству. В Германии важную роль играют стандарты DIN (Deutsches Institut für Normung), которые регулируют качество и безопасность различных промышленных изделий.

Каждая из этих систем стандартов адаптирована к особенностям национального рынка и законодательству, что позволяет учитывать местные условия и требования.

Влияние на проектирование и производство. Национальные стандарты влияют на проектирование и производство подшипников, устанавливая конкретные требования к материалам, технологиям, контролю качества и испытаниям. Например, стандарты могут определять допустимые пределы отклонений в размерах подшипников, методы испытаний на прочность и долговечность, а также требования к упаковке и маркировке продукции.

Соблюдение национальных стандартов также важно для получения разрешений и сертификатов, необходимых для ведения бизнеса в конкретной стране. Это может включать в себя сертификацию продукции, соответствие экологическим нормам и требованиям безопасности.

Соблюдение как международных, так и национальных стандартов является критически важным для проектирования и производства подшипников. Эти стандарты не только обеспечивают высокое качество и безопасность продукции, но и способствуют укреплению доверия со стороны клиентов, что в конечном итоге влияет на успех компании на рынке.

Технологические инновации в производстве подшипников

Современное производство подшипников не стоит на месте и активно внедряет инновации, которые повышают их эффективность, надежность и долговечность. В этом разделе мы рассмотрим новые материалы, используемые для подшипников, а также современные методы их обработки и производства.

Новые материалы для подшипников

С традиционными металлическими подшипниками, такими как стальные и чугунные, конкурируют новые материалы, которые открывают новые горизонты для повышения производительности и снижения затрат. Среди них выделяются композитные и керамические материалы.

Композитные материалы представляют собой комбинацию двух или более различных веществ, которые в сочетании обладают уникальными свойствами. Например, углеродные волокна, армированные полимерами, обладают высокой прочностью при низком весе и хорошей устойчивостью к коррозии. Эти композиты могут быть адаптированы для работы в условиях высокой температуры и нагрузки, что делает их идеальными для применения в авиационной и автомобильной промышленности.

Керамические материалы, такие как оксид алюминия или нитрид кремния, также находят широкое применение в производстве подшипников благодаря своей высокой твердости, низкому коэффициенту трения и отличной устойчивости к коррозии и износу. Керамические подшипники имеют меньшую плотность, что позволяет снизить вес конструкции, а также обеспечивают высокую термостойкость, что делает их подходящими для эксплуатации в условиях высоких температур.

При этом новые материалы имеют как преимущества, так и недостатки. К числу преимуществ можно отнести устойчивость к коррозии, что значительно увеличивает срок службы подшипников, а также снижение веса, что особенно важно в авиации и автомобилестроении. Кроме того, новые материалы могут работать в более жестких условиях, чем традиционные металлические подшипники.

Среди недостатков стоит отметить более высокую стоимость производства композитных и керамических подшипников по сравнению с металлическими аналогами, что может ограничивать их использование в некоторых областях. Керамические материалы, хотя и очень твердые, могут быть хрупкими, что делает их уязвимыми для ударов или резких нагрузок. Также обработка новых материалов может требовать специализированного оборудования и технологий, что увеличивает затраты на производство.

Методы обработки и производства подшипников

Современные методы обработки подшипников также претерпевают значительные изменения благодаря внедрению аддитивных технологий и высокоточных методов обработки. Аддитивные технологии, такие как 3D-печать, становятся все более популярными в производстве подшипников. Эти технологии позволяют создавать сложные геометрические формы, которые невозможно получить с помощью традиционных методов обработки.

Преимуществами 3D-печати являются гибкость дизайна, возможность быстрого прототипирования и создания уникальных конструкций, а также снижение отходов, поскольку аддитивные процессы создают изделия слоями. Кроме того, 3D-печать значительно сокращает время на производство пробных образцов и малых партий подшипников. Однако, несмотря на все преимущества, 3D-печать сталкивается с ограничениями в отношении прочности и долговечности материалов, используемых для печати, что требует дальнейших исследований и разработок.

Современные методы, такие как ультразвуковая и лазерная обработка, также находят широкое применение в производстве подшипников. Ультразвуковая обработка позволяет значительно улучшить качество поверхности деталей, что приводит к снижению трения и увеличению срока службы подшипников. Этот метод также используется для удаления загрязнений и остатков после механической обработки.

Лазерные технологии, в свою очередь, обеспечивают высокоточность операций, таких как резка, сварка и маркировка. Лазеры могут обрабатывать широкий спектр материалов и обеспечивают высокую степень точности, что особенно важно в производстве подшипников, где каждый миллиметр имеет значение.

Качество и тестирование подшипников

Качество подшипников является критически важным аспектом их производства, поскольку от этого зависит надежность работы машин и механизмов, в которых они используются. Процессы контроля качества и тестирования подшипников позволяют выявить потенциальные дефекты и гарантировать, что изделия соответствуют установленным стандартам. В этом разделе мы рассмотрим процедуры контроля качества, методы испытаний подшипников и способы обеспечения их надежности и долговечности.

Процедуры контроля качества

Контроль качества подшипников включает в себя множество этапов, начиная с выбора материалов и заканчивая окончательным тестированием готовой продукции. Основные методы испытаний подшипников включают нагрузочные и вибрационные тесты, которые помогают определить их работоспособность и долговечность.

Методы испытаний подшипников

Нагрузочные испытания позволяют оценить способность подшипников выдерживать различные нагрузки в условиях, приближенных к реальным. Эти испытания проводятся с использованием специализированного оборудования, которое создает условия, аналогичные тем, что возникают в процессе эксплуатации. Нагрузочные тесты могут включать статические и динамические нагрузки, что позволяет выявить пределы прочности и устойчивости подшипников к деформациям.

Вибрационные тесты являются важным методом контроля качества, так как они помогают выявить потенциальные проблемы, связанные с балансировкой, выравниванием и состоянием подшипников. Эти тесты позволяют определить уровень вибрации, который может возникать в процессе работы, и выявить любые аномалии, которые могут указывать на износ или повреждение подшипников. Вибрационные испытания также используются для мониторинга состояния подшипников в реальном времени, что позволяет предотвратить возможные аварии.

Стандарты качества для подшипников

Существуют международные стандарты, такие как ISO (Международная организация по стандартизации) и ANSI (Американский национальный институт стандартов), которые определяют требования к качеству подшипников. Эти стандарты охватывают широкий спектр аспектов, включая материалы, методы испытаний и критерии оценки качества. Следование этим стандартам помогает производителям гарантировать, что их продукция соответствует требованиям безопасности и надежности, что, в свою очередь, повышает доверие потребителей.

Обеспечение надежности и долговечности

Обеспечение надежности и долговечности подшипников является важной задачей для производителей, поскольку это напрямую влияет на эксплуатационные характеристики механических систем. Существует несколько методов повышения срока службы подшипников, а также факторов, влияющих на их качество в зависимости от условий эксплуатации.

Методы повышения срока службы подшипников

Одним из основных методов повышения срока службы подшипников является правильный выбор материалов. Использование высококачественных легированных сталей, а также современных композитных и керамических материалов может значительно улучшить характеристики подшипников. Кроме того, применение специальных покрытий, таких как антикоррозионные или антифрикционные, помогает защитить подшипники от внешних воздействий и износа.

Правильная смазка также играет ключевую роль в увеличении срока службы подшипников. Использование подходящих смазочных материалов и регулярная их замена помогают снизить трение и износ, а также предотвращают перегрев и коррозию. Важно также учитывать, что недостаток смазки может привести к преждевременному выходу подшипников из строя.

Влияние условий эксплуатации на качество

Условия эксплуатации подшипников оказывают значительное влияние на их качество и долговечность. Факторы, такие как температура, влажность, наличие загрязняющих веществ и уровень нагрузки, могут существенно изменить характеристики подшипников. Например, работа в условиях высокой температуры может привести к ухудшению свойств смазки и, как следствие, к повышенному износу.

Кроме того, условия, в которых подшипники работают, могут требовать применения специальных технологий и материалов. Например, в агрессивных средах, таких как химическая промышленность, могут потребоваться подшипники с повышенной коррозионной стойкостью и специальными герметизирующими устройствами.

Таким образом, контроль качества и тестирование подшипников, а также понимание влияния условий эксплуатации на их характеристики, являются ключевыми аспектами, которые помогают обеспечить надежность и долговечность этих критически важных компонентов в различных механических системах.

Заключение

В данной статье мы рассмотрели ключевые аспекты проектирования подшипникового завода, подчеркивая значимость подшипников в таких отраслях, как автомобилестроение, авиастроение, машиностроение и энергетика. Подшипники играют критическую роль в обеспечении эффективной работы машин, а их экономическое значение проявляется в повышении производительности и эффективности оборудования.

Мы также обсудили этапы проектирования завода, включая анализ потребностей, выбор места расположения и проектирование производственных процессов, а также важность соблюдения международных и национальных стандартов для обеспечения качества продукции. Технологические инновации и методы контроля качества играют ключевую роль в повышении надежности и долговечности подшипников. Таким образом, комплексный подход к проектированию подшипникового завода не только повышает эффективность производства, но и способствует устойчивому развитию подшипниковой промышленности, открывая новые перспективы для ее роста и совершенствования.