Проектирование трансформаторного завода

Трансформаторы являются важнейшими компонентами электрических сетей, обеспечивая передачу и распределение электроэнергии. Поэтому проектирование таких заводов должно основываться на современных технологиях и методах, чтобы удовлетворить растущие потребности в электроэнергии.

История и значение трансформаторов

Трансформаторы играют важную роль в электротехнике, начиная с конца 19 века, когда Никола Тесла запатентовал свою «катушку Теслы» в 1885 году. Это устройство использовало электромагнитную индукцию для увеличения напряжения и стало основой для дальнейших разработок. В 1886 году Герман Хуго создал первый промышленный трансформатор, который позволил передавать электроэнергию на большие расстояния с минимальными потерями, что стало важным шагом в развитии электрических сетей.

Трансформатор состоит из первичной и вторичной обмоток, которые намотаны на общий магнитный сердечник. Когда переменный ток проходит через первичную обмотку, создается магнитное поле, которое индуцирует ток во вторичной обмотке. Это позволяет эффективно изменять уровни напряжения для различных нужд, обеспечивая безопасную работу электрических устройств.

Трансформаторы критически важны для передачи электроэнергии, так как они снижают потери на сопротивление проводников. Они также помогают поддерживать стабильность электрических сетей, балансируя нагрузки и обеспечивая резервные мощности.

Современные трансформаторы включают силовые устройства для передачи и распределения электроэнергии, трансформаторы для подстанций и специальные модели. С развитием технологий растет интерес к энергоэффективным и интеллектуальным трансформаторам, которые интегрируют возобновляемые источники энергии в сети. В целом, трансформаторы остаются неотъемлемой частью электрических систем, обеспечивая надежность и эффективность передачи электроэнергии.

Этапы проектирования трансформаторного завода

Проектирование трансформаторного завода — это сложный и многогранный процесс, который требует тщательного планирования и анализа. Этот процесс включает в себя несколько ключевых этапов, каждый из которых имеет свои особенности и важность для успешного запуска и функционирования завода.

Исследование рынка и анализ потребностей

Перед началом проектирования необходимо провести глубокое исследование рынка. Важно определить, какие именно трансформаторы наиболее востребованы в данный момент и какие могут быть востребованы в будущем. Это может включать силовые трансформаторы, трансформаторы для подстанций и трансформаторы для возобновляемых источников энергии. Для этого можно использовать методы опросов, интервью с ключевыми игроками на рынке, а также анализ статистических данных.

Анализ конкурентов также играет важную роль. Он позволяет понять, какие технологии и решения применяют другие производители, выявить их сильные и слабые стороны, а также определить, какие уникальные предложения и инновации можно внедрить в проектируемом заводе. Кроме того, необходимо четко определить целевую аудиторию, чтобы лучше настраивать производственные процессы и маркетинговые стратегии. Это могут быть энергетические компании, промышленные предприятия и строительные организации.

Выбор местоположения

Местоположение завода критически важно для его успешной работы. Оно должно обеспечивать транспортную доступность, чтобы гарантировать удобную доставку сырья и готовой продукции. Завод должен находиться вблизи основных транспортных магистралей, таких как железнодорожные станции и автомобильные дороги. Также важно учитывать наличие необходимых ресурсов, таких как вода и электроэнергия, которые требуются для производства трансформаторов.

Близость к потребителям — ещё один важный аспект. Это позволяет сократить затраты на транспортировку и улучшить логистику. Наконец, необходимо учитывать экологические аспекты, такие как влияние завода на окружающую среду, потенциальное загрязнение и шумовое воздействие, а также местные законы и регуляции, касающиеся охраны окружающей среды.

Проектирование производственных мощностей

Проектирование производственных мощностей включает разработку детальных планов для различных участков завода. Складские помещения необходимы для хранения сырья, комплектующих и готовой продукции. Важно продумать систему управления складом, которая позволит эффективно отслеживать запасы и минимизировать риски дефицита или избытка материалов.

Производственные линии должны быть спроектированы с учетом технологических процессов, которые будут использоваться для сборки трансформаторов. Оптимальная последовательность операций поможет минимизировать время и затраты на производство. Лаборатории необходимы для испытаний и контроля качества продукции. Важно, чтобы в лабораториях было установлено современное оборудование для проведения различных тестов, включая электрические испытания и испытания на устойчивость к окружающей среде.

Выбор оборудования

Выбор оборудования — один из самых важных этапов проектирования, который напрямую влияет на качество и эффективность производства. Он должен соответствовать типам трансформаторов, которые будут производиться. Например, для силовых трансформаторов потребуются специализированные машины для намотки обмоток и обработки магнитных сердечников.

Также важно учитывать технологические процессы, которые будут использоваться на заводе. Внедрение современных технологий и автоматизации может значительно повысить эффективность производства. Это может включать использование робототехники для выполнения рутинных задач и системы управления производственными процессами.

Таким образом, проектирование трансформаторного завода — это комплексный процесс, требующий внимательного подхода к каждому этапу. Тщательное исследование рынка, правильный выбор местоположения, грамотное проектирование производственных мощностей и осознанный выбор оборудования являются ключевыми факторами для успешного запуска и функционирования завода.

Технологические процессы

Технологические процессы в производстве трансформаторов представляют собой сложную систему взаимосвязанных этапов, каждый из которых играет критическую роль в обеспечении качества и надежности конечного продукта. Эти процессы включают в себя изготовление магнитных сердечников, обмотку и изоляцию, и каждый из этих этапов требует высокой точности и соблюдения современных стандартов.

Изготовление магнитных сердечников

Магнитные сердечники трансформаторов являются одним из ключевых компонентов, от которых зависит эффективность и производительность устройства. Они могут быть изготовлены из различных материалов, включая углеродистую сталь, нержавеющую сталь и ферриты. Каждый из этих материалов обладает уникальными магнитными свойствами, которые влияют на характеристики трансформатора.

Процесс изготовления сердечников начинается с выбора подходящего материала. Сталь с низким содержанием углерода, например, широко используется благодаря своей высокой магнитной проницаемости и низким потерям на гистерезис. Для трансформаторов, работающих на высоких частотах, предпочтение отдается ферритам, которые обладают меньшими потерями благодаря своей высокой электрической сопротивляемости.

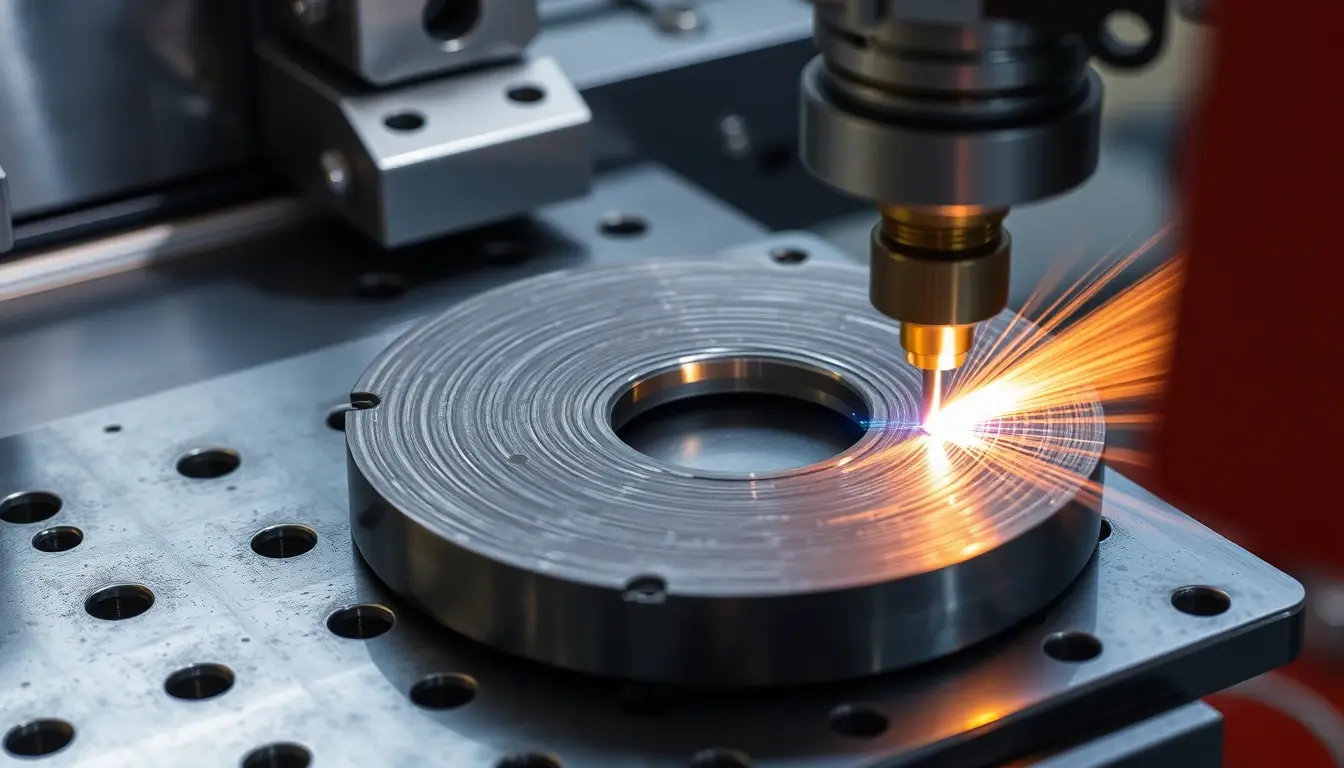

После выбора материала происходит формирование сердечников. Этот процесс может включать в себя штамповку или лазерную резку, в зависимости от сложности формы и размеров сердечника. Важно, чтобы все элементы сердечника были точно вырезаны, так как любые дефекты могут привести к увеличению магнитных потерь и снижению эффективности трансформатора.

Затем сердечники подвергаются процессу сборки, который может включать в себя использование различных технологий, таких как склеивание или механическое соединение. При этом необходимо обеспечить минимальные зазоры между слоями сердечника, чтобы избежать магнитных утечек. Финальная обработка включает в себя покрытие сердечников лаком или другим защитным материалом для предотвращения коррозии и повышения механической прочности.

Обмотка

Процесс обмотки является одним из самых критических этапов в производстве трансформаторов, так как именно от качества обмотки зависит не только эффективность, но и надежность устройства. Обмотка включает в себя наматывание проводов на магнитный сердечник, и этот процесс требует высокой точности и контроля.

Для обмотки используются проводники, которые могут быть выполнены из меди или алюминия. Медь, благодаря своей высокой проводимости, чаще всего используется в трансформаторах, однако алюминий может быть более экономичным вариантом. Важно, чтобы провода имели соответствующее сечение, так как это влияет на токопроводимость и, соответственно, на тепловые потери.

Процесс наматывания осуществляется с использованием автоматизированного оборудования, которое обеспечивает равномерное распределение проводов по сердечнику. Это позволяет избежать перекрестков и других дефектов, которые могут привести к перегреву и коротким замыканиям. Современные машины могут контролировать натяжение провода и скорость намотки, что дополнительно повышает качество обмотки.

После завершения процесса обмотки проводники подвергаются тестированию на предмет наличия коротких замыканий и других дефектов. Это может включать в себя использование автоматических тестеров, которые проверяют изоляцию и проводимость обмоток. Важно отметить, что обмотки могут быть выполнены в различных конфигурациях, таких как однофазные или трехфазные, в зависимости от требований к трансформатору.

Изоляция

Изоляция трансформаторов — это критически важный этап, который обеспечивает надежную защиту от коротких замыканий, перегрева и других потенциальных проблем. Изоляционные материалы должны быть выбраны с учетом их электрических и механических свойств, чтобы гарантировать долговечность и безопасность трансформатора.

Современные технологии предлагают широкий спектр изоляционных материалов, включая бумагу, синтетические полимеры и композитные материалы. Например, бумага, пропитанная специальными маслами, часто используется для высоковольтных трансформаторов благодаря своей высокой диэлектрической прочности. Синтетические материалы, такие как полиэфирные смолы, обеспечивают дополнительную защиту от влаги и химических воздействий.

Процесс изоляции включает в себя несколько этапов. Сначала обмотки покрываются изоляционным слоем, который может быть нанесен как вручную, так и с использованием автоматизированных систем. Затем трансформатор помещается в специальный вакуумный контейнер, где происходит пропитка изоляционным материалом. Это позволяет добиться максимального заполнения всех зазоров и предотвращает образование воздушных пузырей, которые могут привести к снижению электрической прочности.

Финальный этап включает в себя тестирование изоляции на предмет устойчивости к электрическим нагрузкам. Это может включать в себя высоковольтные испытания, которые помогают выявить потенциальные дефекты и гарантировать, что трансформатор будет работать в безопасных условиях. Качественная изоляция значительно увеличивает срок службы трансформаторов и снижает риск аварийных ситуаций.

Таким образом, технологические процессы в производстве трансформаторов требуют высокой степени точности и контроля на каждом этапе. Изготовление магнитных сердечников, процесс обмотки и изоляция — все эти этапы взаимосвязаны и играют ключевую роль в обеспечении надежности и эффективности конечного продукта.

Качество и контроль

Контроль качества на каждом этапе производства трансформаторов является обязательным и критически важным для обеспечения надежности, безопасности и долговечности конечного продукта. Этот процесс включает в себя множество аспектов, начиная с выбора сырья и заканчивая тестированием готовой продукции, и требует применения современных методов и технологий контроля.

Контроль качества на этапах производства

Выбор и проверка сырья

Качество трансформаторов начинается с выбора и проверки сырья. Все используемые материалы, такие как сталь для сердечников, проводники и изоляционные компоненты, должны соответствовать строгим стандартам. Например, перед использованием стальных листов для сердечников проводится их тестирование на магнитные свойства, прочность и устойчивость к коррозии. Лабораторные испытания могут включать:

- Тестирование на магнитную проницаемость: Определение способности материала проводить магнитные поля.

- Испытания на механическую прочность: Оценка прочности и жесткости материала.

- Анализ химического состава: Проверка на соответствие стандартам по содержанию легирующих элементов.

Производственные процессы

На каждом этапе производственного процесса также осуществляется контроль качества. Это включает в себя:

- Мониторинг процесса штамповки и резки сердечников: Используются автоматизированные системы контроля, которые проверяют точность размеров и формы вырезанных элементов.

- Контроль обмотки: Во время наматывания проводов на сердечник осуществляется контроль натяжения провода и равномерности намотки. Специальные датчики могут выявлять дефекты, такие как перекрестки или недостаточная плотность намотки.

- Изоляционные испытания: После нанесения изоляционных слоев проводится тестирование на прочность изоляции, включая высоковольтные испытания, которые помогают выявить возможные дефекты.

Тестирование готовой продукции

После завершения всех этапов производства трансформаторы проходят финальное тестирование. Это критически важный этап, который позволяет удостовериться в том, что продукт соответствует всем необходимым стандартам и требованиям. Тестирование может включать:

- Электрические испытания: Проверка трансформатора на работоспособность под нагрузкой, включая измерение выходного напряжения, тока и коэффициента мощности.

- Тестирование на устойчивость к перегреву: Оценка способности трансформатора работать в условиях повышенных температур, что особенно важно для трансформаторов, работающих в тяжелых условиях.

- Изоляционные испытания: Проведение испытаний на диэлектрическую прочность, чтобы удостовериться, что изоляционные материалы могут выдерживать предполагаемые электрические нагрузки.

Сертификация и соответствие стандартам

Сертификация трансформаторов по международным стандартам (например, ISO, IEC) играет важную роль в обеспечении качества и доверия к продукции. Процесс сертификации включает:

- Аудит производственных процессов: Независимые организации проводят аудит всех этапов производства для подтверждения соблюдения стандартов качества.

- Тестирование образцов: Продукция проходит испытания в аккредитованных лабораториях, где проверяется соответствие заявленным характеристикам и стандартам.

- Документация и отслеживание: Вся продукция сопровождается соответствующей документацией, подтверждающей результаты испытаний и сертификацию, что позволяет отслеживать качество на протяжении всего жизненного цикла трансформатора.

Постпродажное обслуживание и мониторинг

Контроль качества не заканчивается на этапе производства. Важным аспектом является постпродажное обслуживание и мониторинг работы трансформаторов в эксплуатации. Это включает:

- Регулярные проверки и техническое обслуживание: Проведение плановых проверок для выявления потенциальных проблем до их возникновения.

- Системы мониторинга: Внедрение систем, которые позволяют отслеживать параметры работы трансформатора в реальном времени, такие как температура, напряжение и ток, что помогает в раннем выявлении неисправностей.

Таким образом, контроль качества в производстве трансформаторов охватывает все этапы — от выбора сырья до постпродажного обслуживания. Это комплексный процесс, который требует применения современных технологий и строгого соблюдения стандартов, что в конечном итоге обеспечивает надежность и безопасность работы трансформаторов в различных условиях эксплуатации.

Экологические аспекты

Современные требования к экологии становятся все более строгими, и проектирование трансформаторных заводов должно учитывать множество факторов, направленных на минимизацию негативного воздействия на окружающую среду. Эти аспекты охватывают не только утилизацию отходов и энергоэффективность, но и более широкий спектр экологических инициатив, которые способствуют устойчивому развитию и охране природы.

Утилизация отходов

Одним из ключевых аспектов экологически безопасного производства является эффективная утилизация отходов. Это включает в себя:

- Минимизация отходов: Внедрение технологий, направленных на снижение объема производственных отходов. Это может быть достигнуто путем оптимизации процессов, использования автоматизированных систем, которые сокращают количество обрезков и дефектов.

- Переработка материалов: Использование вторичных материалов и переработка отходов, таких как металлические и пластиковые компоненты, в новых производственных циклах. Это не только уменьшает объем отходов, но и снижает потребность в первичных ресурсах.

- Безопасное обращение с опасными отходами: Для отходов, содержащих опасные вещества (например, масла, химикаты), должны быть предусмотрены специальные процедуры утилизации, соответствующие законодательным требованиям и экологическим стандартам.

Энергоэффективность

Энергоэффективность является важным аспектом проектирования трансформаторных заводов. Это включает:

- Использование высокоэффективного оборудования: Применение современных технологий и машин, которые обеспечивают более низкое потребление энергии и повышают общую эффективность производства.

- Внедрение возобновляемых источников энергии: Использование солнечных панелей, ветровых турбин или других возобновляемых источников для обеспечения части энергетических потребностей завода. Это не только снижает углеродный след, но и способствует устойчивому развитию.

- Оптимизация процессов: Реализация систем управления энергопотреблением, которые позволяют отслеживать и оптимизировать потребление энергии в реальном времени, что может значительно снизить затраты и повысить эффективность.

Снижение выбросов

Снижение выбросов вредных веществ в атмосферу является важной частью экологической ответственности. Это включает:

- Применение фильтров и очистных систем: Установка современных фильтров и систем очистки газов, которые помогают значительно снизить выбросы загрязняющих веществ, таких как твердые частицы, диоксиды серы и азота.

- Мониторинг выбросов: Внедрение систем постоянного мониторинга, которые позволяют отслеживать уровень выбросов в реальном времени и обеспечивают соответствие экологическим нормам.

- Разработка технологий с низким уровнем выбросов: Исследование и внедрение новых технологий, которые снижают выбросы на этапе производства, таких как более чистые технологии сжигания и новые методы обработки материалов.

Устойчивое проектирование

Современное проектирование трансформаторных заводов также должно учитывать принципы устойчивого развития:

- Эко-дизайн: Внедрение принципов экодизайна, которые направлены на создание продуктов и процессов с минимальным воздействием на окружающую среду на всех этапах их жизненного цикла.

- Сертификация по экологическим стандартам: Получение сертификатов, таких как ISO 14001, которые подтверждают приверженность завода к экологическим стандартам и устойчивому развитию.

- Обучение и осведомленность сотрудников: Проведение обучающих программ для сотрудников, направленных на повышение осведомленности о важности экологической ответственности и внедрение практик устойчивого производства.

Таким образом, экологические аспекты проектирования трансформаторных заводов охватывают широкий спектр инициатив, направленных на минимизацию негативного воздействия на окружающую среду. Эти меры не только соответствуют современным требованиям, но и способствуют созданию более устойчивого и ответственного производства.

6. Современные тенденции в проектировании

Современное проектирование трансформаторных заводов претерпевает значительные изменения, обусловленные развитием технологий, изменением требований к устойчивому развитию и потребностями рынка. В этом разделе мы рассмотрим три ключевые тенденции, которые формируют будущее проектирования: автоматизация и цифровизация, устойчивое развитие и инновационные технологии.

Автоматизация и цифровизация

Автоматизация и цифровизация становятся основными движущими силами в производственной сфере, включая проектирование трансформаторных заводов. Эти технологии позволяют значительно повысить эффективность и снизить затраты на производство. Внедрение интеллектуальных систем управления на основе искусственного интеллекта (ИИ) и машинного обучения позволяет оптимизировать производственные процессы. Такие системы способны анализировать большие объемы данных в реальном времени, выявлять узкие места и предлагать улучшения, что приводит к снижению времени простоя и повышению производительности.

Использование Интернета вещей (IoT) также играет важную роль в модернизации заводов. IoT-устройства обеспечивают мониторинг оборудования и процессов на всех этапах производства. Датчики, установленные на машинах, могут отслеживать их состояние, предсказывать возможные поломки и автоматически инициировать процессы технического обслуживания. Это значительно снижает расходы на ремонт и увеличивает срок службы оборудования. Кроме того, создание цифровых двойников заводов позволяет моделировать и оптимизировать производственные процессы до их реализации, что дает возможность тестировать различные сценарии, минимизировать риски и улучшать проектирование.

Устойчивое развитие

Устойчивое развитие становится ключевым фактором в проектировании новых заводов, отвечая современным требованиям рынка и способствуя улучшению имиджа компании. Интеграция солнечных панелей, ветряных турбин и других возобновляемых источников энергии в производственные процессы позволяет существенно снизить углеродный след и зависимость от ископаемых видов топлива. Это также может привести к значительной экономии на энергетических расходах в долгосрочной перспективе.

Применение устойчивых и перерабатываемых материалов в проектировании и строительстве заводов становится нормой. Это включает использование вторичных материалов, таких как переработанный металл, а также выбор экологически чистых и безопасных для здоровья материалов. Участие в международных экологических инициативах и получение сертификатов, таких как ISO 14001, подтверждает приверженность компании принципам устойчивого развития и помогает укрепить доверие клиентов и партнеров.

Инновационные технологии

Использование инновационных технологий, таких как 3D-печать, робототехника и другие передовые решения, открывает новые горизонты для проектирования и производства трансформаторов. 3D-печать позволяет создавать сложные компоненты с высокой точностью и меньшими затратами, сокращая время на разработку прототипов и позволяя быстро вносить изменения в проект. Это делает процесс более гибким и адаптивным к требованиям рынка.

Внедрение роботизированных систем в производственные процессы увеличивает скорость и точность выполнения операций. Роботы способны выполнять рутинные задачи, освобождая сотрудников для более сложной и творческой работы, что способствует повышению общей эффективности завода. Дополненная и виртуальная реальность могут использоваться для обучения сотрудников и моделирования производственных процессов. Например, с помощью виртуальной реальности можно проводить тренировки по обслуживанию оборудования без риска повреждения реальных машин, а дополненная реальность может помочь в процессе ремонта и настройки оборудования.

Таким образом, современные тенденции в проектировании трансформаторных заводов направлены на интеграцию новых технологий, обеспечение устойчивого развития и повышение эффективности производственных процессов. Эти изменения не только способствуют улучшению качества продукции, но и позволяют компаниям оставаться конкурентоспособными в быстро меняющемся мире.

Заключение

Проектирование трансформаторного завода — это сложный и многогранный процесс, который требует глубоких знаний и опыта. Успех проекта зависит от тщательного анализа потребностей, выбора местоположения, современного оборудования и технологий, а также соблюдения экологических норм. Следуя современным тенденциям и внедряя инновации, можно создать эффективное и устойчивое предприятие, способное удовлетворять растущие потребности в электроэнергии.