проектирование швейного производства

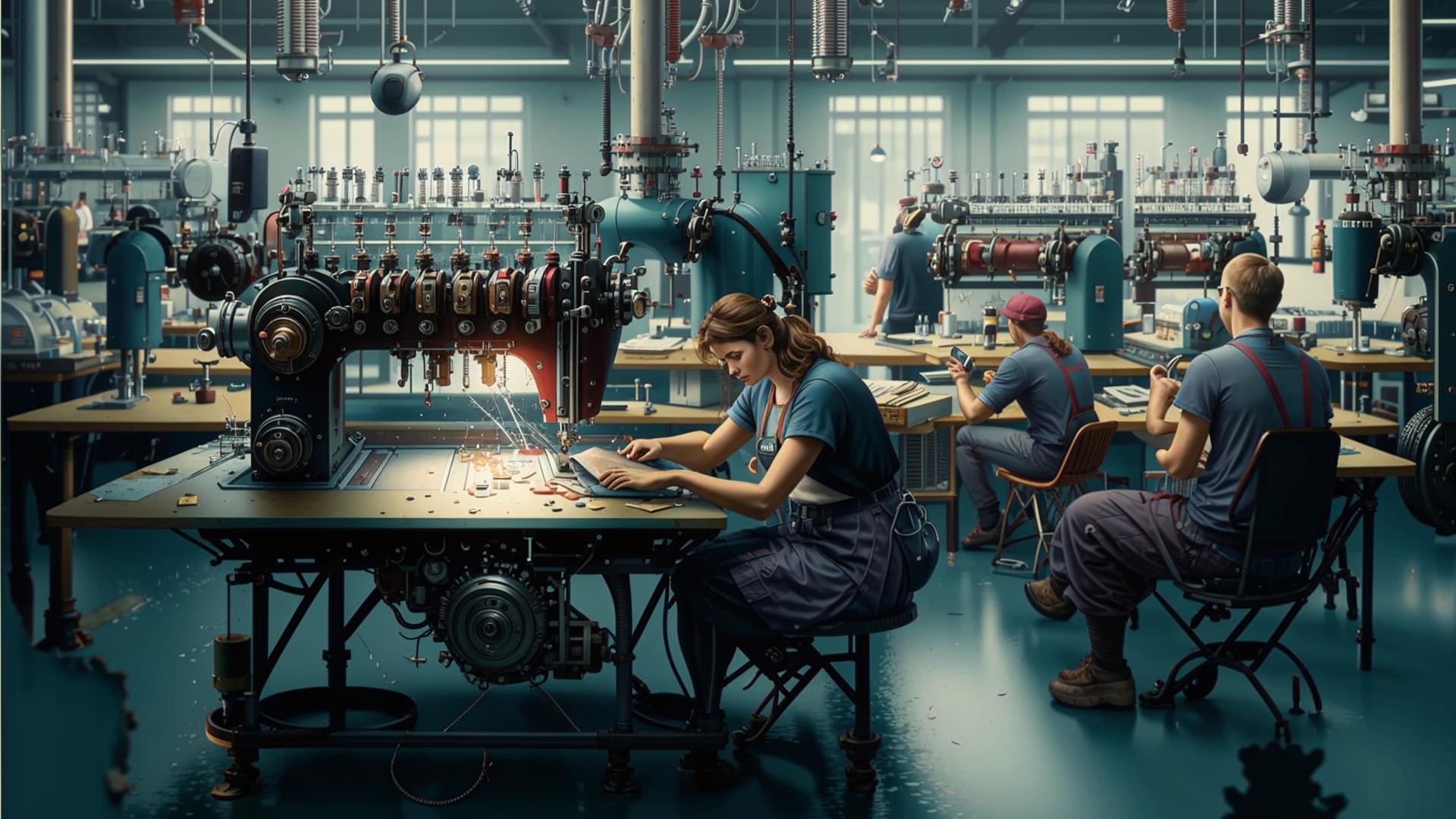

Проектирование швейного производства

В данной статье мы рассмотрим важные аспекты проектирования швейного производства, которое осуществляется в соответствии с 87 постановлением правительства. Это постановление определяет основные требования и нормы, которые необходимо учитывать при разработке проектной документации для швейных предприятий.

Статья включает в себя следующие разделы:

- Общие принципы проектирования швейного производства

- Требования к помещению и оборудованию

- Организация рабочих мест

- Энергоэффективность и экология

- Безопасность труда на производстве

Каждый из этих разделов будет подробно рассмотрен, что позволит читателям получить полное представление о процессе проектирования и его соответствии действующим нормативам.

Пояснительная записка

Проектирование швейного производства является важным этапом в организации эффективного и прибыльного бизнеса в текстильной отрасли. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и технологий, заканчивая планированием производственных мощностей и логистики. В данной пояснительной записке мы рассмотрим ключевые элементы проектирования швейного производства, их взаимосвязь и влияние на общую эффективность предприятия.

1. Анализ рынка и потребностей

Перед началом проектирования швейного производства необходимо провести тщательный анализ рынка. Это включает в себя:

- Изучение текущих трендов в моде и текстильной промышленности.

- Определение целевой аудитории и ее потребностей.

- Анализ конкурентов и их предложений.

- Оценка потенциального спроса на продукцию.

Эти данные помогут сформировать четкое представление о том, какие изделия будут востребованы, а также о том, какие технологии и материалы следует использовать для их производства.

2. Выбор технологии и оборудования

На основе анализа рынка необходимо выбрать соответствующие технологии и оборудование для швейного производства. Важно учитывать:

- Типы швейных машин (прямострочные, оверлоки, распошивальные и т.д.).

- Автоматизация процессов (внедрение роботизированных систем, автоматизированных линий и т.д.).

- Энергоэффективность и экологические аспекты оборудования.

- Гибкость производственных процессов для адаптации к изменяющимся требованиям рынка.

Правильный выбор оборудования позволит значительно повысить производительность и качество продукции.

3. Проектирование производственного процесса

Производственный процесс должен быть спроектирован таким образом, чтобы обеспечить максимальную эффективность и минимальные затраты. Важные аспекты включают:

- Оптимизация последовательности операций.

- Разработка схемы размещения оборудования на производственном этаже.

- Учет времени на выполнение каждой операции.

- Планирование системы контроля качества на всех этапах производства.

Эти меры помогут сократить время на производство и снизить количество брака, что в свою очередь повысит общую рентабельность предприятия.

4. Организация логистики

Логистика играет ключевую роль в швейном производстве. Необходимо продумать:

- Систему поставок сырья и материалов.

- Хранение готовой продукции и ее распределение.

- Управление запасами и минимизация издержек на хранение.

- Оптимизацию транспортных маршрутов для доставки продукции клиентам.

Эффективная логистика позволяет сократить время от производства до продажи, что является важным конкурентным преимуществом.

5. Финансовое планирование

Финансовое планирование является неотъемлемой частью проектирования швейного производства. Важно учитывать:

- Начальные инвестиции в оборудование и технологии.

- Операционные расходы (зарплаты, коммунальные услуги, материалы и т.д.).

- Ожидаемые доходы от продаж.

- Сроки окупаемости инвестиций.

Тщательное финансовое планирование поможет избежать непредвиденных расходов и обеспечить стабильное развитие бизнеса.

6. Подбор персонала

Качественный подбор персонала является важным аспектом успешного функционирования швейного производства. Необходимо учитывать:

- Квалификацию работников (швеи, закройщики, операторы машин и т.д.).

- Обучение и повышение квалификации сотрудников.

- Создание эффективной системы мотивации и оценки труда.

- Формирование командной работы для повышения производительности.

Правильный подход к подбору и обучению персонала способствует созданию высококвалифицированной команды, что в свою очередь влияет на качество продукции и общую эффективность производства.

7. Разработка системы контроля качества

Контроль качества на всех этапах производства является необходимым условием для достижения высоких стандартов. Важно внедрить:

- Стандарты качества для сырья и готовой продукции.

- Методы контроля на каждом этапе производственного процесса.

- Систему обратной связи для выявления и устранения проблем.

- Регулярные аудиты и проверки для поддержания стандартов.

Эффективная система контроля качества позволяет минимизировать количество дефектов и повысить удовлетворенность клиентов.

8. Устойчивое развитие и экология

Современное швейное производство должно учитывать экологические аспекты и стремиться к устойчивому развитию. Это включает в себя:

- Использование экологически чистых материалов и технологий.

- Снижение отходов и переработка материалов.

- Энергоэффективные процессы и оборудование.

- Социальная ответственность перед работниками и обществом.

Устойчивое развитие не только улучшает имидж компании, но и способствует долгосрочной прибыльности.

9. Инновации и развитие

Для успешного функционирования швейного производства необходимо постоянно внедрять инновации. Это может включать:

- Исследования и разработки новых технологий и материалов.

- Адаптацию к изменениям в потребительских предпочтениях.

- Внедрение цифровых технологий и автоматизации.

- Сотрудничество с научными и образовательными учреждениями.

Инновации позволяют не только улучшить качество продукции, но и повысить конкурентоспособность на рынке.

10. Маркетинг и сбыт

Эффективная маркетинговая стратегия и сбытовая политика играют ключевую роль в успехе швейного производства. Важно:

- Разработать бренд и позиционирование на рынке.

- Использовать различные каналы сбыта (онлайн и офлайн).

- Проводить рекламные кампании и акции для привлечения клиентов.

- Анализировать результаты продаж и корректировать стратегию.

Эффективный маркетинг способствует увеличению продаж и укреплению позиций на рынке.

Схема планировочной организации земельного участка

Проектирование швейного производства является важным этапом в организации эффективной работы предприятия. Оно включает в себя множество аспектов, начиная от выбора земельного участка и заканчивая планировкой производственных процессов. В данной статье мы рассмотрим ключевые элементы, которые необходимо учитывать при проектировании швейного производства.

1. Выбор земельного участка

При выборе земельного участка для швейного производства необходимо учитывать следующие факторы:

- Локация: Удобное расположение относительно транспортных путей, поставщиков и рынков сбыта.

- Площадь: Достаточная площадь для размещения производственных мощностей, складов и офисных помещений.

- Инфраструктура: Наличие необходимых коммуникаций (электричество, вода, канализация) и близость к социальным объектам.

- Экологические условия: Оценка воздействия на окружающую среду и соблюдение экологических норм.

2. Планировка производственных помещений

Планировка производственных помещений должна обеспечивать:

- Эффективность производственных процессов: Оптимальная организация рабочих мест и потоков материалов.

- Безопасность труда: Соблюдение норм и правил охраны труда, создание комфортных условий для работников.

- Гибкость: Возможность изменения планировки в зависимости от изменения производственных потребностей.

3. Организация рабочих мест

Рабочие места должны быть организованы с учетом:

- Функциональности: Каждое рабочее место должно быть оборудовано необходимыми инструментами и материалами.

- Эргономики: Удобство и комфорт для работников, что способствует повышению производительности.

- Технологического процесса: Учет последовательности операций и минимизация времени на перемещение материалов.

4. Технологические процессы

Проектирование швейного производства включает в себя выбор и оптимизацию технологических процессов:

- Выбор оборудования: Подбор машин и инструментов, соответствующих производственным задачам.

- Автоматизация: Внедрение автоматизированных систем для повышения эффективности и снижения затрат.

- Контроль качества: Разработка системы контроля на всех этапах производства для обеспечения высокого качества продукции.

5. Складские помещения

Складские помещения должны быть спроектированы с учетом:

- Хранения материалов: Удобное размещение тканей, фурнитуры и готовой продукции.

- Логистики: Оптимизация процессов приемки, хранения и отгрузки товаров.

- Управления запасами: Внедрение систем учета и контроля за движением материалов.

6. Офисные помещения

Офисные помещения должны обеспечивать:

- Комфортные условия работы: Удобные рабочие места, зоны для отдыха и переговоров.

- Эффективное взаимодействие: Организация пространства для командной работы и общения между сотрудниками.

- Техническое оснащение: Наличие необходимой офисной техники и программного обеспечения.

Таким образом, проектирование швейного производства требует комплексного подхода и учета множества факторов, что позволит создать эффективное и безопасное рабочее пространство.

7. Энергетические ресурсы

Эффективное проектирование швейного производства также включает в себя планирование энергетических ресурсов:

- Электроснабжение: Обеспечение достаточной мощности для работы всех машин и оборудования, а также резервирование источников питания для предотвращения простоев.

- Теплоснабжение: Учет потребностей в отоплении и вентиляции, особенно в холодное время года, для создания комфортных условий труда.

- Водоснабжение и водоотведение: Наличие систем для обеспечения чистой воды и отведения сточных вод, что особенно важно для процессов, связанных с обработкой тканей.

8. Системы вентиляции и кондиционирования

Создание комфортного микроклимата в производственных помещениях требует:

- Вентиляция: Проектирование эффективных систем вентиляции для обеспечения притока свежего воздуха и удаления загрязненного.

- Кондиционирование: Установка кондиционеров для поддержания оптимальной температуры и влажности, что особенно важно для работы с текстильными материалами.

- Шумоподавление: Применение технологий и материалов, снижающих уровень шума, что способствует улучшению условий труда.

9. Безопасность и охрана труда

Проектирование швейного производства должно учитывать аспекты безопасности:

- Пожарная безопасность: Разработка планов эвакуации, установка систем противопожарной защиты и обучение сотрудников.

- Охрана труда: Соблюдение норм и правил, касающихся здоровья и безопасности работников, включая использование средств индивидуальной защиты.

- Обучение персонала: Регулярные тренинги по безопасности и охране труда для повышения осведомленности сотрудников.

10. Экологические аспекты

Современное проектирование швейного производства должно учитывать экологические аспекты:

- Устойчивое использование ресурсов: Оптимизация процессов для снижения потребления воды и энергии.

- Управление отходами: Разработка системы утилизации и переработки отходов, образующихся в процессе производства.

- Соблюдение экологических норм: Учет требований законодательства в области охраны окружающей среды.

11. Информационные технологии

Внедрение информационных технологий в проектирование швейного производства включает:

- Системы управления производством: Использование программного обеспечения для планирования, учета и контроля производственных процессов.

- Автоматизация процессов: Внедрение автоматизированных систем для повышения эффективности и снижения затрат.

- Обмен данными: Создание систем для обмена информацией между различными подразделениями предприятия.

Таким образом, проектирование швейного производства требует комплексного подхода, учитывающего множество факторов, что позволяет создать эффективное, безопасное и экологически чистое рабочее пространство.

Объемно-планировочные и архитектурные решения

Проектирование швейного производства требует тщательного подхода к объемно-планировочным и архитектурным решениям, так как от этого зависит не только эффективность работы, но и безопасность сотрудников, а также качество производимой продукции. Важным аспектом является создание функционального и удобного пространства, которое будет способствовать оптимизации производственных процессов.

При проектировании швейного производства необходимо учитывать следующие ключевые факторы:

- Функциональность помещений. Каждое помещение должно быть спроектировано с учетом его назначения. Например, для швейного цеха необходимо предусмотреть достаточное количество рабочих мест, а также зоны для хранения материалов и готовой продукции.

- Поток материалов и продукции. Важно организовать логистику внутри предприятия таким образом, чтобы минимизировать время перемещения материалов и готовой продукции. Это может включать в себя создание четких маршрутов для транспортировки, а также выделение зон для загрузки и разгрузки.

- Эргономика рабочих мест. Рабочие места должны быть спроектированы с учетом удобства для сотрудников. Это включает в себя правильное размещение оборудования, удобные столы и стулья, а также достаточное освещение.

- Безопасность. Проектирование должно учитывать требования безопасности, включая наличие аварийных выходов, системы вентиляции и освещения, а также защитные устройства на оборудовании.

- Экологические аспекты. Важно учитывать влияние производства на окружающую среду. Это может включать в себя использование экологически чистых материалов, системы утилизации отходов и энергоэффективные технологии.

Объемно-планировочные решения должны быть направлены на создание оптимального пространства для работы. Это может включать в себя:

- Зонирование. Разделение производственного пространства на зоны, такие как швейный цех, склад, зона для упаковки и отгрузки, позволяет организовать работу более эффективно.

- Гибкость планировки. Проектирование должно предусматривать возможность изменения планировки в будущем, чтобы адаптироваться к изменяющимся потребностям производства.

- Использование современных технологий. Внедрение автоматизированных систем управления и современного оборудования может значительно повысить производительность и снизить затраты.

Архитектурные решения также играют важную роль в проектировании швейного производства. Они должны учитывать не только функциональные, но и эстетические аспекты. Внешний вид здания, его соответствие окружающей среде и использование современных архитектурных решений могут положительно сказаться на имидже компании.

При проектировании швейного производства необходимо также учитывать требования к инженерным системам, таким как:

- Системы вентиляции и кондиционирования. Обеспечение комфортного микроклимата в помещениях является важным аспектом для повышения производительности труда.

- Электроснабжение. Необходимо предусмотреть достаточное количество электрических точек для подключения оборудования, а также резервные источники питания.

- Системы водоснабжения и канализации. Важно обеспечить бесперебойное водоснабжение для нужд производства и санитарных нужд сотрудников.

Таким образом, объемно-планировочные и архитектурные решения в проектировании швейного производства должны быть комплексными и учитывать множество факторов, чтобы создать эффективное, безопасное и комфортное рабочее пространство.

Одним из важных аспектов проектирования швейного производства является выбор материалов и технологий, которые будут использоваться в строительстве и отделке помещений. Это включает в себя:

- Строительные материалы. Выбор материалов должен основываться на их прочности, долговечности и устойчивости к воздействию влаги и химических веществ. Например, для полов в производственных помещениях часто выбирают бетон или специальные полимерные покрытия, которые легко чистятся и устойчивы к механическим повреждениям.

- Отделочные материалы. Важно использовать отделочные материалы, которые легко моются и не подвержены гниению. Это может быть, например, керамическая плитка или специальные краски, устойчивые к воздействию химикатов.

- Звукоизоляция. В производственных помещениях часто возникает шум от работы оборудования. Поэтому необходимо предусмотреть звукоизоляционные материалы, которые помогут снизить уровень шума и создать комфортные условия для работы.

Проектирование швейного производства также должно учитывать аспекты, связанные с организацией рабочих процессов. Это включает в себя:

- Оптимизацию рабочих процессов. Необходимо проанализировать все этапы производства и выявить узкие места, которые могут замедлять работу. Это позволит внести изменения в планировку и организацию труда.

- Обучение персонала. Важно обеспечить сотрудников необходимыми знаниями и навыками для работы с новым оборудованием и технологиями. Это может включать в себя как внутренние тренинги, так и внешние курсы.

- Внедрение системы управления качеством. Для обеспечения высокого качества продукции необходимо разработать и внедрить систему контроля качества на всех этапах производства.

Не менее важным является создание комфортных условий для сотрудников. Это включает в себя:

- Зоны отдыха. Важно предусмотреть специальные зоны для отдыха сотрудников, где они смогут расслабиться во время перерывов. Это может быть как отдельная комната, так и открытая зона с удобной мебелью.

- Санитарные условия. Необходимо обеспечить наличие достаточного количества санитарных узлов и душевых, а также организовать регулярную уборку помещений.

- Культура безопасности. Важно создать культуру безопасности на предприятии, где каждый сотрудник будет осознавать важность соблюдения правил безопасности и готов сообщать о потенциальных рисках.

В заключение, проектирование швейного производства требует комплексного подхода, который включает в себя объемно-планировочные и архитектурные решения, выбор материалов и технологий, организацию рабочих процессов и создание комфортных условий для сотрудников. Все эти аспекты взаимосвязаны и должны быть учтены для достижения высокой эффективности и качества работы предприятия.

Конструктивные решения

Проектирование швейного производства является сложным и многогранным процессом, который требует учета множества факторов, влияющих на эффективность и качество конечного продукта. Важным аспектом этого процесса является выбор конструктивных решений, которые определяют не только технологические возможности, но и экономическую целесообразность всего производства.

Одним из первых шагов в проектировании швейного производства является анализ существующих технологий и оборудования. На этом этапе необходимо определить, какие машины и инструменты будут использоваться для выполнения различных операций. Выбор оборудования должен основываться на типе производимой продукции, объеме производства и уровне автоматизации. Например, для массового производства одежды могут быть использованы автоматизированные линии, в то время как для мелкосерийного производства подойдут более универсальные машины.

Следующим важным аспектом является организация рабочего пространства. Эффективная планировка производственного помещения позволяет оптимизировать рабочие процессы и минимизировать время на перемещение материалов и готовой продукции. При проектировании рабочего пространства следует учитывать такие факторы, как:

- расположение машин и оборудования;

- доступность материалов и инструментов;

- потоки работников;

- освещение и вентиляция.

Кроме того, необходимо предусмотреть зоны для хранения сырья и готовой продукции, а также места для отдыха работников. Эргономика рабочего места также играет важную роль, так как от этого зависит производительность труда и здоровье сотрудников.

Важным элементом проектирования швейного производства является разработка технологических процессов. Это включает в себя определение последовательности операций, необходимых для изготовления изделия, а также выбор методов и средств, которые будут использоваться на каждом этапе. Технологические процессы должны быть оптимизированы для достижения максимальной производительности и минимизации затрат.

При разработке технологических процессов необходимо учитывать:

- особенности материалов;

- требования к качеству готовой продукции;

- возможности оборудования;

- квалификацию работников.

Также следует обратить внимание на инновационные технологии, которые могут повысить эффективность производства. Например, использование CAD/CAM систем для проектирования и раскроя тканей позволяет значительно сократить время на подготовку производства и уменьшить количество отходов.

Не менее важным аспектом является управление качеством на всех этапах производства. Это включает в себя контроль за качеством сырья, промежуточных и готовых изделий. Внедрение системы управления качеством позволяет минимизировать брак и повысить удовлетворенность клиентов.

В процессе проектирования швейного производства также необходимо учитывать экономические аспекты. Это включает в себя анализ затрат на оборудование, материалы, трудозатраты и другие расходы. Оптимизация этих затрат позволяет повысить рентабельность производства и обеспечить его устойчивое развитие.

Таким образом, проектирование швейного производства требует комплексного подхода и учета множества факторов. Конструктивные решения, принятые на этом этапе, будут определять не только эффективность производства, но и его конкурентоспособность на рынке.

Важным аспектом проектирования швейного производства является выбор системы управления производственными процессами. Современные предприятия все чаще переходят на автоматизированные системы управления, которые позволяют эффективно планировать и контролировать все этапы производства. Такие системы обеспечивают:

- мониторинг производственных показателей;

- управление запасами материалов;

- оптимизацию загрузки оборудования;

- анализ производительности и выявление узких мест.

Автоматизация процессов позволяет не только повысить производительность, но и снизить вероятность ошибок, связанных с человеческим фактором. Внедрение таких систем требует предварительного анализа потребностей предприятия и выбора подходящего программного обеспечения.

Также стоит обратить внимание на экологические аспекты проектирования швейного производства. В условиях современного мира устойчивое развитие и забота об окружающей среде становятся важными факторами для бизнеса. При проектировании необходимо учитывать:

- выбор экологически чистых материалов;

- снижение отходов производства;

- эффективное использование ресурсов;

- внедрение технологий переработки.

Эти меры не только способствуют улучшению имиджа компании, но и могут привести к значительной экономии затрат на сырье и энергоресурсы.

Не менее важным является обучение и развитие персонала. Квалифицированные работники являются ключевым фактором успеха любого производства. Важно обеспечить постоянное обучение сотрудников, чтобы они могли осваивать новые технологии и методы работы. Это может включать:

- проведение тренингов и семинаров;

- обучение на рабочем месте;

- внедрение программ повышения квалификации.

Инвестиции в обучение персонала окупаются за счет повышения производительности и качества продукции.

В заключение, проектирование швейного производства требует комплексного подхода, который включает в себя выбор оборудования, организацию рабочего пространства, разработку технологических процессов, управление качеством, экономические аспекты, автоматизацию и экологические факторы. Все эти элементы взаимосвязаны и должны быть учтены для достижения успешного результата. Важно помнить, что каждое предприятие уникально, и подходы к проектированию должны быть адаптированы к его специфике и потребностям.

Системы электроснабжения

Проектирование швейного производства включает в себя множество аспектов, среди которых важное место занимает системы электроснабжения. Эти системы обеспечивают необходимую энергию для работы оборудования, освещения и других вспомогательных систем, что критически важно для эффективного функционирования швейного предприятия.

При проектировании систем электроснабжения необходимо учитывать следующие ключевые моменты:

- Определение потребностей в электроэнергии: Необходимо провести анализ всех машин и оборудования, которые будут использоваться в производственном процессе. Это включает в себя швейные машины, утюги, пресс-формы и другое оборудование.

- Выбор источников питания: Важно определить, будет ли предприятие подключено к централизованной электросети или потребуется установка автономных источников энергии, таких как генераторы или солнечные панели.

- Проектирование электрических схем: На этом этапе разрабатываются схемы распределения электроэнергии, которые обеспечивают надежное и безопасное подключение всех потребителей.

- Учет норм и стандартов: Все проектные решения должны соответствовать действующим нормам и стандартам, включая правила безопасности и охраны труда.

- Энергоэффективность: Важно предусмотреть меры по снижению потребления электроэнергии, такие как использование энергосберегающего оборудования и автоматизация процессов.

Каждый из этих пунктов требует тщательного анализа и проработки, чтобы обеспечить надежное и эффективное электроснабжение швейного производства.

На следующем этапе проектирования необходимо провести расчет электрических нагрузок. Это включает в себя:

- Определение максимальных и средних нагрузок: Необходимо рассчитать, сколько энергии будет потребляться в пиковые и средние часы работы.

- Выбор оборудования: На основе расчетов выбирается необходимое оборудование, включая трансформаторы, распределительные щиты и кабели.

- Проектирование системы защиты: Важно предусмотреть защитные устройства, такие как автоматические выключатели и предохранители, для предотвращения перегрузок и коротких замыканий.

Кроме того, необходимо учитывать освещение в производственных помещениях. Правильное освещение способствует повышению производительности труда и снижению утомляемости работников. Важно:

- Выбор типа освещения: Рассмотреть использование светодиодов, которые обеспечивают высокую яркость при низком потреблении энергии.

- Планировка освещения: Разработать схему размещения светильников, чтобы обеспечить равномерное освещение всех рабочих зон.

- Управление освещением: Внедрить системы автоматического управления освещением, которые будут регулировать яркость в зависимости от времени суток и наличия работников.

Таким образом, проектирование систем электроснабжения в швейном производстве является сложным и многогранным процессом, который требует внимательного подхода и учета множества факторов.

Следующим важным аспектом проектирования систем электроснабжения является монтаж и наладка оборудования. Этот этап включает в себя:

- Установку электрических щитов: Щиты должны быть установлены в удобных для доступа местах, чтобы обеспечить легкость в обслуживании и ремонте.

- Прокладку кабелей: Кабели должны быть проложены с учетом всех норм и правил, чтобы избежать повреждений и обеспечить безопасность.

- Подключение оборудования: Все машины и устройства должны быть правильно подключены к электросети, с учетом их технических характеристик.

После завершения монтажа необходимо провести тестирование системы. Это включает в себя:

- Проверку работоспособности: Убедиться, что все устройства функционируют корректно и получают необходимое количество энергии.

- Тестирование защитных устройств: Проверить, что автоматические выключатели и предохранители срабатывают при перегрузках.

- Измерение параметров сети: Измерить напряжение, ток и другие параметры, чтобы убедиться, что они соответствуют проектным значениям.

После успешного тестирования системы электроснабжения можно переходить к эксплуатации. Важно обеспечить регулярное техническое обслуживание, которое включает в себя:

- Проверку состояния оборудования: Регулярные осмотры помогут выявить потенциальные проблемы до их возникновения.

- Обслуживание защитных устройств: Проверка и замена предохранителей и автоматов при необходимости.

- Обновление документации: Ведение актуальной документации по всем изменениям и ремонту системы.

Не менее важным является обучение персонала. Работники должны быть ознакомлены с правилами безопасной эксплуатации электрического оборудования, а также с действиями в случае аварийных ситуаций. Это включает в себя:

- Проведение инструктажей: Регулярные занятия по безопасности и правилам работы с электричеством.

- Обучение по первой помощи: Знание основ первой помощи может спасти жизнь в случае электротравмы.

- Создание аварийных планов: Разработка четких инструкций по действиям в случае аварийных ситуаций.

Таким образом, проектирование систем электроснабжения для швейного производства требует комплексного подхода, который включает в себя не только технические аспекты, но и организационные меры. Это позволит обеспечить надежное и безопасное функционирование предприятия, что в свою очередь будет способствовать повышению его производительности и эффективности.

Cистемы водоснабжения

Проектирование швейного производства является важным этапом в создании эффективной и конкурентоспособной фабрики. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая организацией рабочих мест. Важно учитывать как технические, так и экономические факторы, чтобы обеспечить высокое качество продукции и оптимизацию затрат.

Первым шагом в проектировании швейного производства является анализ потребностей. На этом этапе необходимо определить, какие виды продукции будут производиться, а также объемы производства. Это поможет в дальнейшем выбрать соответствующее оборудование и технологии. Например, для массового производства одежды потребуется одно оборудование, а для мелкосерийного – совершенно другое.

Следующим этапом является выбор оборудования. В зависимости от типа продукции, необходимо подбирать швейные машины, оверлоки, утюги и другое оборудование. Важно учитывать не только технические характеристики, но и производительность, а также возможность автоматизации процессов. Современные технологии позволяют значительно повысить эффективность производства, поэтому стоит рассмотреть возможность внедрения автоматизированных систем.

После выбора оборудования необходимо разработать план производственного процесса. Это включает в себя определение последовательности операций, необходимых для изготовления продукции. Важно учитывать время, необходимое для каждой операции, а также возможные узкие места, которые могут замедлить процесс. Оптимизация производственного процесса позволяет сократить время на изготовление и снизить затраты.

Одним из ключевых аспектов проектирования является организация рабочего пространства. Необходимо продумать, как будет располагаться оборудование, чтобы обеспечить максимальную эффективность работы. Важно учитывать не только удобство для работников, но и безопасность. Правильная организация рабочего места позволяет снизить риск травматизма и повысить производительность труда.

Также стоит обратить внимание на логистику внутри производства. Это включает в себя как поставку сырья, так и отгрузку готовой продукции. Эффективная логистика позволяет сократить время на выполнение заказов и снизить затраты на хранение. Важно продумать, как будет организован процесс доставки материалов и готовой продукции, чтобы избежать задержек и потерь.

Не менее важным является управление качеством на всех этапах производства. Это включает в себя как контроль за качеством сырья, так и проверку готовой продукции. Внедрение системы управления качеством позволяет выявлять и устранять недостатки на ранних стадиях, что в свою очередь снижает количество бракованной продукции и повышает удовлетворенность клиентов.

Кроме того, необходимо учитывать экологические аспекты проектирования швейного производства. Современные требования к экологии требуют от производителей минимизации негативного воздействия на окружающую среду. Это может включать в себя использование экологически чистых материалов, а также внедрение технологий, позволяющих сократить количество отходов и снизить потребление ресурсов.

В заключение, проектирование швейного производства – это комплексный процесс, который требует внимательного подхода и учета множества факторов. От правильного проектирования зависит не только эффективность работы фабрики, но и ее конкурентоспособность на рынке. Каждый этап проектирования должен быть тщательно продуман и обоснован, чтобы обеспечить успешное функционирование швейного производства.

Следующим важным аспектом проектирования швейного производства является подбор персонала. Квалифицированные работники играют ключевую роль в успешной работе фабрики. Необходимо определить, какие специалисты требуются для выполнения различных операций, и разработать программу обучения для новых сотрудников. Важно также создать условия для повышения квалификации действующих работников, чтобы они могли осваивать новые технологии и методы работы.

В рамках проектирования стоит уделить внимание маркетинговой стратегии. Понимание целевой аудитории и ее потребностей поможет в разработке продукции, которая будет востребована на рынке. Необходимо провести исследование рынка, чтобы определить, какие модели одежды и аксессуаров будут наиболее популярны. Это позволит не только увеличить объемы продаж, но и снизить риски, связанные с производством ненужной продукции.

Также следует рассмотреть финансовое планирование. Проектирование швейного производства требует значительных инвестиций, поэтому важно заранее рассчитать все затраты и потенциальные доходы. Необходимо составить бизнес-план, который будет включать в себя анализ рынка, оценку рисков, а также стратегии выхода на рынок. Это поможет привлечь инвесторов и обеспечить финансовую устойчивость предприятия.

Важным элементом проектирования является информационная система. Современные технологии позволяют автоматизировать многие процессы, что значительно упрощает управление производством. Внедрение ERP-системы (системы управления ресурсами предприятия) позволяет отслеживать все этапы производства, управлять запасами и контролировать финансовые потоки. Это, в свою очередь, способствует повышению эффективности и снижению затрат.

Необходимо также учитывать технологические инновации. В швейной промышленности постоянно появляются новые материалы и технологии, которые могут значительно улучшить качество продукции и снизить затраты. Важно следить за тенденциями в отрасли и быть готовым к внедрению новых решений. Это может включать в себя использование 3D-печати, автоматизированных швейных машин и других современных технологий.

Кроме того, проектирование швейного производства должно учитывать социальные аспекты. Важно создать комфортные условия труда для работников, обеспечить их безопасность и здоровье. Это не только повысит производительность, но и улучшит имидж компании. Социальная ответственность становится все более важным фактором для потребителей, и компании, которые заботятся о своих работниках, получают конкурентные преимущества.

Наконец, стоит обратить внимание на постоянное совершенствование процессов. Проектирование швейного производства не заканчивается на этапе запуска фабрики. Необходимо регулярно проводить анализ производительности, выявлять узкие места и разрабатывать меры по их устранению. Внедрение системы непрерывного улучшения позволит адаптироваться к изменениям на рынке и поддерживать высокие стандарты качества.

Таким образом, проектирование швейного производства – это многогранный процесс, который требует комплексного подхода и учета множества факторов. Успех предприятия зависит от правильного выбора стратегии, технологий и организации работы. Важно помнить, что каждая деталь имеет значение, и только тщательное планирование и реализация всех этапов могут привести к созданию успешного и прибыльного бизнеса в сфере швейного производства.

Cистемы водоотведения

Проектирование швейного производства является важным этапом в создании эффективной и конкурентоспособной фабрики. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая организацией рабочих мест. Важно учитывать как технические, так и экономические факторы, чтобы обеспечить высокое качество продукции и оптимизацию затрат.

1. Анализ потребностей и требований

Перед началом проектирования необходимо провести анализ потребностей рынка и требований к продукции. Это включает в себя:

- Изучение целевой аудитории и ее предпочтений.

- Анализ конкурентов и их предложений.

- Определение объемов производства и ассортиментной политики.

Эти данные помогут сформировать четкое представление о том, какое оборудование и технологии будут необходимы для достижения поставленных целей.

2. Выбор оборудования

На основе проведенного анализа следует выбрать оборудование, которое будет использоваться в производственном процессе. Важно учитывать:

- Типы швейных машин (прямострочные, оверлоки, распошивальные и т.д.).

- Дополнительное оборудование (утюги, пресс-формы, машины для обработки тканей и т.д.).

- Автоматизация процессов (внедрение роботизированных систем, конвейеров и т.д.).

Правильный выбор оборудования позволит значительно повысить производительность и качество продукции.

3. Организация рабочего пространства

Эффективная организация рабочего пространства является ключевым фактором для повышения производительности труда. В этом разделе следует рассмотреть:

- Планировку производственных помещений (зонирование, размещение оборудования и рабочих мест).

- Обеспечение удобного доступа к материалам и инструментам.

- Создание комфортных условий труда для работников (освещение, вентиляция, шумозащита).

Эти аспекты помогут создать оптимальные условия для работы и снизить утомляемость сотрудников.

4. Технологические процессы

Проектирование швейного производства также включает в себя разработку технологических процессов. Это необходимо для:

- Определения последовательности операций при производстве изделий.

- Установления стандартов качества на каждом этапе производства.

- Оптимизации времени выполнения операций и снижения затрат.

Тщательная проработка технологических процессов позволит минимизировать брак и повысить общую эффективность производства.

5. Управление качеством

Качество продукции является одним из основных факторов, влияющих на конкурентоспособность предприятия. Важно внедрить систему управления качеством, которая включает:

- Разработку стандартов и норм качества.

- Проведение регулярных проверок и тестирований продукции.

- Обучение персонала методам контроля качества.

Эффективная система управления качеством поможет снизить количество возвратов и повысить удовлетворенность клиентов.

6. Экономические аспекты проектирования

Не менее важным является анализ экономических аспектов проектирования швейного производства. Это включает в себя:

- Оценку затрат на оборудование и материалы.

- Расчет себестоимости продукции.

- Анализ рентабельности и сроков окупаемости инвестиций.

Экономический анализ позволит определить целесообразность проекта и его финансовую устойчивость.

7. Заключение

Проектирование швейного производства — это комплексный процесс, который требует внимательного подхода и учета множества факторов. Каждый из этапов играет важную роль в создании эффективного и прибыльного производства.

8. Выбор поставщиков и материалов

Качество конечной продукции во многом зависит от используемых материалов и комплектующих. Поэтому выбор надежных поставщиков и высококачественных тканей является важным этапом проектирования. Необходимо учитывать:

- Репутацию поставщика и его опыт на рынке.

- Качество и ассортимент предлагаемых материалов.

- Условия поставки и возможность оперативного реагирования на изменения в заказах.

Сотрудничество с проверенными поставщиками поможет избежать проблем с качеством и сроками поставок, что в свою очередь положительно скажется на производственном процессе.

9. Обучение и развитие персонала

Квалификация работников является одним из ключевых факторов успешного функционирования швейного производства. Важно организовать систему обучения и повышения квалификации, которая включает:

- Проведение тренингов по использованию оборудования и технологий.

- Обучение методам контроля качества и управления производственными процессами.

- Развитие навыков работы в команде и повышения мотивации сотрудников.

Инвестирование в обучение персонала позволит повысить производительность и снизить количество ошибок в процессе работы.

10. Внедрение информационных технологий

Современные информационные технологии играют важную роль в оптимизации процессов швейного производства. Внедрение программного обеспечения для управления производством, учета материалов и контроля качества может значительно упростить работу. Необходимо рассмотреть:

- Использование ERP-систем для интеграции всех бизнес-процессов.

- Автоматизацию учета и планирования производства.

- Внедрение систем мониторинга и анализа данных для повышения эффективности.

Информационные технологии помогут сократить время на выполнение рутинных задач и улучшить управление производственными процессами.

11. Экологические аспекты

Современное швейное производство должно учитывать экологические аспекты. Это включает в себя:

- Выбор экологически чистых материалов и технологий.

- Снижение отходов и переработка материалов.

- Соблюдение норм и стандартов охраны окружающей среды.

Устойчивое развитие и забота об экологии становятся важными факторами для потребителей, что может повысить конкурентоспособность компании.

12. Оценка рисков

На этапе проектирования необходимо провести оценку возможных рисков, которые могут повлиять на функционирование швейного производства. Это может включать:

- Анализ рыночных рисков (изменение спроса, конкуренция).

- Оценку производственных рисков (поломка оборудования, нехватка материалов).

- Финансовые риски (изменение цен на сырье, колебания валютных курсов).

Разработка стратегий управления рисками поможет минимизировать негативные последствия и обеспечить стабильную работу предприятия.

13. Итоговая документация

После завершения проектирования необходимо подготовить итоговую документацию, которая включает:

- Проектные документы (планы, схемы, спецификации).

- Технические условия и стандарты качества.

- Инструкции по эксплуатации оборудования и технологии производства.

Эта документация будет служить основой для дальнейшей работы и поможет обеспечить соблюдение всех норм и стандартов.

Cистемы отопление вентиляции и кондиционирования воздуха

Проектирование швейного производства является важным этапом, который включает в себя множество аспектов, связанных с организацией рабочего пространства, выбором оборудования и обеспечением эффективных систем отопления, вентиляции и кондиционирования воздуха (ОВК). Эти системы играют ключевую роль в создании комфортных условий для работников, что, в свою очередь, влияет на производительность и качество выпускаемой продукции.

При проектировании швейного производства необходимо учитывать следующие факторы:

- Площадь производственного помещения: Определение необходимой площади для размещения оборудования, рабочих мест и зон для хранения материалов.

- Тип швейного производства: Различные виды швейного производства (массовое, серийное, индивидуальное) требуют разных подходов к проектированию.

- Технологические процессы: Учет последовательности операций и их взаимосвязи для оптимизации рабочего процесса.

- Эргономика рабочего места: Создание удобных условий для работников, что включает в себя правильное размещение оборудования и мебели.

- Системы ОВК: Проектирование систем отопления, вентиляции и кондиционирования воздуха для обеспечения комфортного микроклимата.

Системы отопления в швейном производстве должны обеспечивать поддержание оптимальной температуры в помещениях, что особенно важно в холодное время года. Для этого могут использоваться различные типы отопительных систем, такие как:

- Водяное отопление: Использует горячую воду, циркулирующую по трубам, что позволяет равномерно распределять тепло по помещению.

- Электрическое отопление: Применяется в небольших помещениях или в качестве дополнительного источника тепла.

- Воздушное отопление: Обеспечивает быстрый прогрев воздуха, но требует хорошей вентиляции.

Вентиляция является не менее важным аспектом проектирования швейного производства. Она обеспечивает приток свежего воздуха и удаление загрязненного, что особенно актуально в помещениях с высокой концентрацией пыли и химических веществ. Существует несколько типов вентиляционных систем:

- Приточная вентиляция: Обеспечивает подачу свежего воздуха в помещение.

- Вытяжная вентиляция: Удаляет загрязненный воздух, что позволяет поддерживать чистоту и здоровье работников.

- Приточно-вытяжная вентиляция: Сочетает оба типа, обеспечивая оптимальный воздухообмен.

Кондиционирование воздуха в швейном производстве также играет важную роль, особенно в летний период. Системы кондиционирования помогают поддерживать комфортную температуру и влажность, что особенно важно для сохранения качества тканей и других материалов. При проектировании систем кондиционирования следует учитывать:

- Тип кондиционеров: Выбор между сплит-системами, центральными системами или мобильными кондиционерами в зависимости от площади и конфигурации помещения.

- Энергоэффективность: Использование современных технологий для снижения потребления энергии и затрат на эксплуатацию.

- Автоматизация: Внедрение систем автоматического контроля за температурой и влажностью для повышения комфорта и эффективности.

При проектировании швейного производства также необходимо учитывать нормативные требования и стандарты безопасности. Это включает в себя:

- Санитарные нормы: Обеспечение чистоты и гигиеничности рабочих мест, что особенно важно в производстве текстильных изделий.

- Пожарная безопасность: Установка систем оповещения и автоматического пожаротушения, а также соблюдение норм по размещению оборудования и материалов.

- Электробезопасность: Правильная установка и эксплуатация электрического оборудования для предотвращения несчастных случаев.

Кроме того, важным аспектом является планировка производственного процесса. Это включает в себя:

- Оптимизация потоков: Организация логистики материалов и готовой продукции для минимизации времени на перемещение.

- Зонирование: Разделение производственного помещения на зоны для различных операций, таких как раскрой, шитье, отделка и упаковка.

- Учет производительности: Проектирование рабочих мест с учетом производительности и нагрузки на работников.

Также следует обратить внимание на выбор оборудования, которое будет использоваться в швейном производстве. Это может включать:

- Швейные машины: Различные типы машин для выполнения различных операций, таких как оверлоки, распошивальные машины и т.д.

- Оборудование для раскроя: Профессиональные раскройные столы и ножи для обеспечения точности и скорости раскроя тканей.

- Отделочное оборудование: Машины для выполнения отделочных операций, таких как вышивка, термопечать и т.д.

Не менее важным является обучение персонала. Квалифицированные работники способны эффективно использовать оборудование и соблюдать технологические процессы, что напрямую влияет на качество продукции. Обучение может включать:

- Технические навыки: Обучение работе с конкретными типами швейного оборудования.

- Безопасность труда: Инструктажи по соблюдению норм безопасности на рабочем месте.

- Качество продукции: Обучение методам контроля качества на всех этапах производства.

В заключение, проектирование швейного производства требует комплексного подхода, учитывающего множество факторов, таких как выбор оборудования, организация рабочего пространства, системы ОВК и обучение персонала. Все эти аспекты взаимосвязаны и влияют на общую эффективность и качество производственного процесса.

Cлаботочные системы

Проектирование швейного производства является важным этапом в организации эффективной работы швейных предприятий. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая планированием производственных процессов. Важным элементом проектирования является создание слаботочных систем, которые обеспечивают автоматизацию и управление различными процессами на производстве.

Слаботочные системы в швейном производстве могут включать в себя системы управления освещением, сигнализации, а также системы контроля доступа. Эти системы помогают оптимизировать рабочие процессы, повышают безопасность и комфорт на производстве. Важно учитывать, что проектирование таких систем должно быть интегрировано в общий проект швейного производства.

Первым шагом в проектировании слаботочных систем является анализ потребностей. Необходимо определить, какие именно системы будут необходимы для конкретного швейного производства. Это может зависеть от размеров предприятия, количества рабочих мест, а также от специфики производимых изделий. Например, для крупных фабрик может потребоваться более сложная система управления освещением, в то время как для небольших мастерских достаточно простых решений.

После анализа потребностей следует разработка проектной документации. В этом этапе важно учесть все технические характеристики оборудования, а также требования к безопасности. Проектная документация должна включать в себя схемы подключения, спецификации оборудования и описание функциональных возможностей систем. Также необходимо предусмотреть возможность дальнейшего расширения системы, чтобы в будущем можно было легко интегрировать новые устройства.

Следующим этапом является выбор оборудования. На рынке представлено множество решений для слаботочных систем, и выбор зависит от бюджета, а также от требований к функциональности. Важно обратить внимание на качество оборудования, его надежность и возможность технической поддержки. Также стоит учитывать, что некоторые системы могут требовать специального программного обеспечения для управления, что также должно быть учтено при проектировании.

После выбора оборудования необходимо планирование установки слаботочных систем. Это включает в себя определение мест установки оборудования, прокладку кабелей и подключение к электросети. Важно, чтобы установка проводилась квалифицированными специалистами, так как неправильная установка может привести к сбоям в работе системы и даже к аварийным ситуациям.

После установки слаботочных систем необходимо провести тестирование всех компонентов. Это позволит выявить возможные ошибки и недочеты, а также убедиться в том, что система работает в соответствии с проектной документацией. Тестирование должно включать в себя проверку всех функций, а также оценку производительности системы в реальных условиях.

Наконец, после успешного тестирования следует обучение персонала. Работники должны быть ознакомлены с принципами работы слаботочных систем, а также с правилами безопасности. Это поможет избежать несчастных случаев и повысит общую эффективность работы на производстве.

Таким образом, проектирование слаботочных систем в швейном производстве требует комплексного подхода и внимательного отношения к деталям. Каждый этап, начиная от анализа потребностей и заканчивая обучением персонала, играет важную роль в создании эффективной и безопасной производственной среды.

Одним из ключевых аспектов проектирования слаботочных систем является интеграция с другими системами управления. В современных швейных производствах часто используются автоматизированные системы управления производственными процессами (АСУП), которые позволяют контролировать и оптимизировать все этапы производства. Слаботочные системы должны быть совместимы с этими системами, чтобы обеспечить эффективное взаимодействие и обмен данными.

Для достижения этой интеграции необходимо использовать стандартизированные протоколы связи, такие как Modbus, CAN или Ethernet. Эти протоколы позволяют различным устройствам обмениваться информацией и управлять друг другом. Например, система управления освещением может автоматически регулировать уровень освещения в зависимости от текущей загрузки производственного помещения, что способствует экономии электроэнергии и повышению комфорта для работников.

Также важным аспектом является мониторинг и диагностика слаботочных систем. Современные технологии позволяют внедрять системы удаленного мониторинга, которые позволяют отслеживать состояние оборудования в реальном времени. Это может включать в себя контроль за работой систем освещения, сигнализации и контроля доступа. В случае возникновения неисправностей, система может автоматически уведомлять ответственных сотрудников, что позволяет оперативно реагировать на проблемы и минимизировать время простоя.

Не менее важным является обеспечение безопасности слаботочных систем. В швейном производстве, как и в любом другом, безопасность является приоритетом. Системы контроля доступа должны быть спроектированы таким образом, чтобы ограничивать доступ к производственным помещениям только для авторизованных сотрудников. Это может включать в себя использование карт доступа, биометрических систем или кодовых замков. Также необходимо предусмотреть системы видеонаблюдения, которые помогут контролировать ситуацию на производстве и предотвратить возможные инциденты.

При проектировании слаботочных систем также следует учитывать экологические аспекты. В современных условиях важным является соблюдение норм и стандартов, касающихся энергосбережения и минимизации воздействия на окружающую среду. Использование энергоэффективного оборудования и технологий, таких как светодиодное освещение, может значительно снизить потребление электроэнергии и уменьшить углеродный след предприятия.

Кроме того, необходимо учитывать потребности в обслуживании слаботочных систем. Проектирование должно включать в себя возможность легкого доступа к оборудованию для проведения планового обслуживания и ремонта. Это поможет избежать длительных простоев и обеспечит бесперебойную работу всех систем.

В заключение, проектирование слаботочных систем в швейном производстве — это сложный и многогранный процесс, который требует внимательного подхода и учета множества факторов. От правильного проектирования зависит не только эффективность работы предприятия, но и безопасность сотрудников, а также соблюдение экологических норм. Важно, чтобы все этапы проектирования были выполнены качественно и профессионально, что позволит создать современное и безопасное производственное пространство.

Cистемы газоснабжения

Проектирование швейного производства является важным этапом в организации эффективной работы швейных предприятий. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая планировкой производственных помещений. Важно учитывать как технические, так и экономические факторы, чтобы обеспечить высокую производительность и качество продукции.

1. Анализ потребностей и требований

Перед началом проектирования необходимо провести анализ потребностей рынка и требований к производству. Это включает в себя:

- Изучение целевой аудитории и ее предпочтений.

- Анализ конкурентов и их производственных мощностей.

- Определение ассортимента продукции, который будет производиться.

Эти данные помогут сформировать четкое представление о том, какое оборудование и технологии будут необходимы для достижения поставленных целей.

2. Выбор оборудования

На основе проведенного анализа следует выбрать необходимое оборудование для швейного производства. Важно учитывать:

- Типы швейных машин (прямострочные, оверлоки, распошивальные и т.д.).

- Дополнительное оборудование (утюги, пресс-формы, машины для вышивки и т.д.).

- Автоматизация процессов (внедрение компьютеризированных систем управления).

Правильный выбор оборудования позволит оптимизировать производственные процессы и снизить затраты на производство.

3. Планировка производственных помещений

Эффективная планировка производственных помещений является ключевым фактором для успешного функционирования швейного производства. Важно учитывать:

- Логистику перемещения материалов и готовой продукции.

- Зонирование рабочих мест для различных этапов производства.

- Обеспечение комфортных условий труда для работников.

Правильная планировка поможет минимизировать время на выполнение операций и повысить общую производительность.

4. Организация рабочего процесса

Организация рабочего процесса включает в себя разработку технологических карт и инструкций для работников. Это необходимо для:

- Стандартизации процессов и повышения качества продукции.

- Обучения новых сотрудников и повышения квалификации действующих.

- Оптимизации времени выполнения операций.

Четкая организация рабочего процесса способствует снижению брака и увеличению производительности.

5. Учет экономических факторов

При проектировании швейного производства необходимо учитывать экономические факторы, такие как:

- Себестоимость продукции.

- Окупаемость инвестиций в оборудование и технологии.

- Финансовые риски и возможности их минимизации.

Эти аспекты помогут обеспечить финансовую устойчивость предприятия и его конкурентоспособность на рынке.

6. Внедрение современных технологий

Современные технологии играют важную роль в проектировании швейного производства. Внедрение новых технологий позволяет:

- Увеличить скорость производства.

- Снизить затраты на материалы и труд.

- Повысить качество продукции.

Использование современных технологий также открывает новые возможности для разработки уникальных моделей и дизайнов.

7. Оценка рисков и планирование

На этапе проектирования важно провести оценку возможных рисков, связанных с производством. Это включает в себя:

- Анализ потенциальных проблем с поставками материалов.

- Оценку рисков, связанных с изменением рыночной конъюнктуры.

- Разработку планов действий в случае возникновения непредвиденных ситуаций.

Эффективное планирование и управление рисками помогут минимизировать негативные последствия и обеспечить стабильную работу предприятия.

8. Устойчивое развитие и экология

В современном мире устойчивое развитие и экологические аспекты становятся все более важными для швейного производства. При проектировании необходимо учитывать:

- Использование экологически чистых материалов.

- Снижение отходов производства и их переработка.

- Энергоэффективность оборудования и технологий.

Внедрение экологически безопасных практик не только способствует улучшению имиджа компании, но и может привести к снижению затрат на ресурсы.

9. Обучение и развитие персонала

Ключевым фактором успешного функционирования швейного производства является квалифицированный персонал. Важно организовать:

- Систему обучения для новых сотрудников.

- Программы повышения квалификации для действующих работников.

- Создание мотивационных программ для повышения производительности труда.

Инвестирование в обучение и развитие персонала позволяет повысить качество работы и снизить текучесть кадров.

10. Маркетинг и сбыт продукции

Проектирование швейного производства также включает в себя разработку маркетинговой стратегии и системы сбыта продукции. Это включает:

- Определение целевых рынков и каналов сбыта.

- Разработку рекламных кампаний и продвижение бренда.

- Анализ потребительских предпочтений и адаптацию продукции под них.

Эффективная маркетинговая стратегия поможет увеличить объемы продаж и укрепить позиции на рынке.

11. Инновации и исследование рынка

Для успешного проектирования швейного производства необходимо постоянно следить за инновациями и изменениями на рынке. Это включает:

- Мониторинг новых технологий и материалов.

- Анализ трендов в моде и потребительских предпочтениях.

- Проведение исследований для выявления новых возможностей для роста.

Инновационный подход позволяет оставаться конкурентоспособным и адаптироваться к изменениям в отрасли.

12. Финансовое планирование и управление

Финансовое планирование является важным аспектом проектирования швейного производства. Необходимо:

- Составить бюджет на запуск и функционирование производства.

- Определить источники финансирования и инвестиции.

- Разработать систему учета и контроля затрат.

Эффективное финансовое управление позволяет обеспечить стабильность и развитие предприятия.

13. Оценка эффективности и корректировка процессов

После запуска швейного производства важно регулярно оценивать его эффективность. Это включает:

- Анализ производственных показателей и качества продукции.

- Сбор обратной связи от клиентов и сотрудников.

- Корректировку процессов на основе полученных данных.

Постоянная оценка и корректировка процессов помогут улучшить производительность и качество продукции.

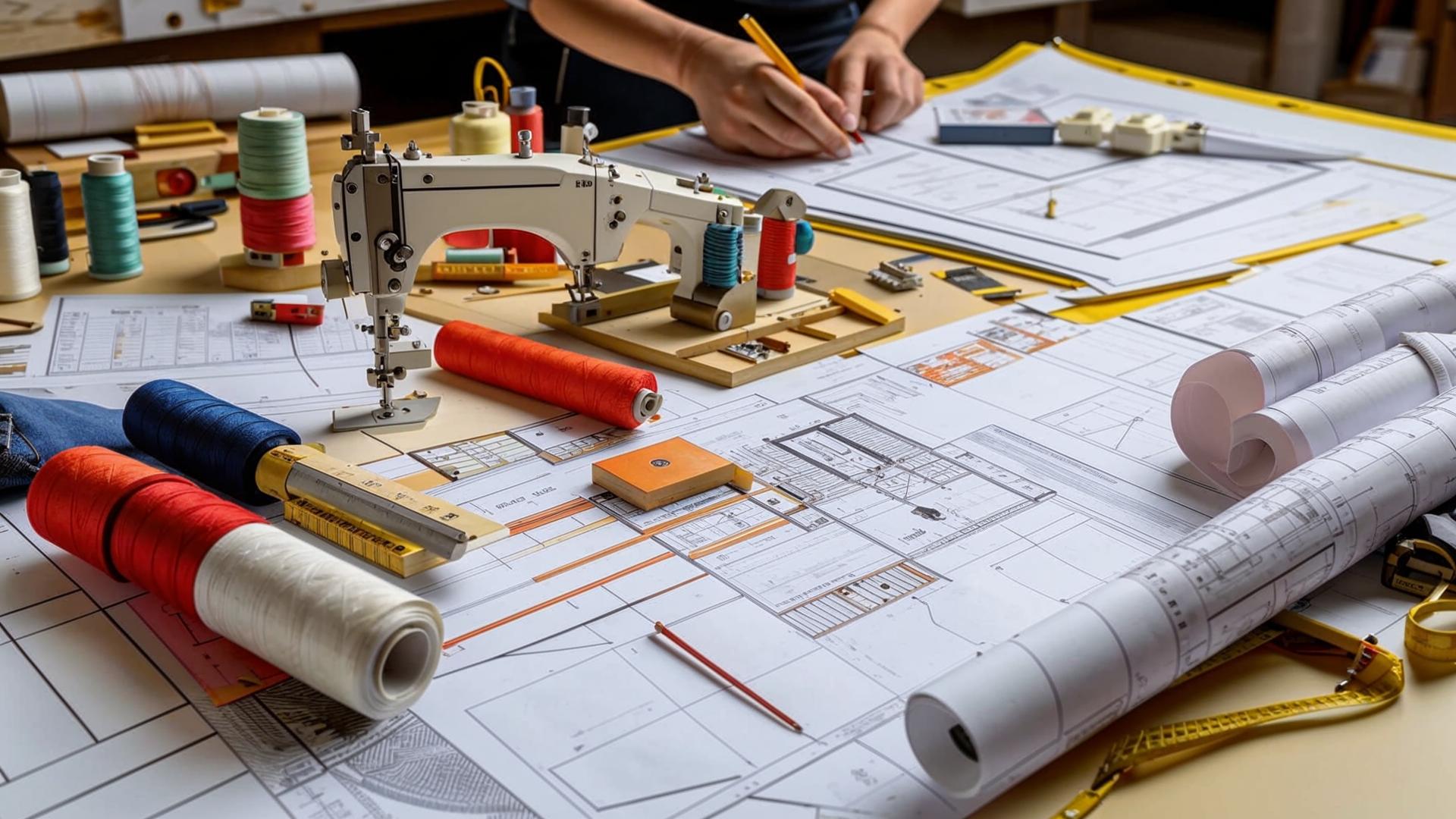

Технологические решения

Проектирование швейного производства включает в себя множество аспектов, которые необходимо учитывать для достижения эффективной работы предприятия. Важнейшими из них являются выбор технологий, организация рабочего пространства, а также оптимизация производственных процессов. В данной статье мы рассмотрим ключевые технологические решения, которые могут быть применены в швейном производстве.

1. Выбор технологий швейного производства

Технологии, используемые в швейном производстве, могут значительно влиять на качество и скорость выпуска продукции. Основные технологии включают:

- Традиционные технологии: Включают ручной труд и использование стандартного швейного оборудования. Эти технологии подходят для малосерийного производства и индивидуальных заказов.

- Автоматизированные технологии: Использование автоматизированных швейных машин и роботизированных систем. Это позволяет значительно увеличить производительность и снизить затраты на труд.

- Компьютеризированные технологии: Включают CAD-системы для проектирования и раскроя тканей, а также системы управления производственными процессами. Это позволяет оптимизировать проектирование и сократить время на подготовку производства.

2. Организация рабочего пространства

Эффективная организация рабочего пространства является ключевым фактором для повышения производительности. Основные аспекты, которые следует учитывать:

- Планировка производственного помещения: Необходимо создать удобные рабочие места для сотрудников, чтобы минимизировать время на перемещение и повысить эффективность работы.

- Зонирование: Разделение производственного процесса на зоны (например, раскрой, шитье, отделка) позволяет оптимизировать поток материалов и готовой продукции.

- Эргономика: Учет эргономических факторов при проектировании рабочих мест помогает снизить утомляемость работников и повысить качество выполняемой работы.

3. Оптимизация производственных процессов

Оптимизация процессов в швейном производстве включает в себя несколько ключевых направлений:

- Управление запасами: Внедрение систем управления запасами позволяет сократить издержки на хранение материалов и избежать дефицита необходимых ресурсов.

- Контроль качества: Внедрение систем контроля качества на всех этапах производства помогает снизить количество бракованной продукции и повысить удовлетворенность клиентов.

- Автоматизация процессов: Использование автоматизированных систем для управления производственными процессами позволяет сократить время на выполнение операций и снизить вероятность ошибок.

Таким образом, проектирование швейного производства требует комплексного подхода, учитывающего выбор технологий, организацию рабочего пространства и оптимизацию производственных процессов. Эти аспекты являются основой для создания эффективного и конкурентоспособного предприятия в сфере швейной промышленности.

4. Внедрение информационных технологий

Современные швейные предприятия активно используют информационные технологии для повышения эффективности работы. Внедрение таких технологий позволяет автоматизировать множество процессов, что в свою очередь снижает затраты и увеличивает скорость производства. Основные направления использования информационных технологий:

- Системы управления производством (MES): Эти системы позволяют отслеживать все этапы производственного процесса в реальном времени, что способствует более точному планированию и управлению ресурсами.

- ERP-системы: Интегрированные системы управления ресурсами предприятия помогают оптимизировать финансовые, материальные и человеческие ресурсы, обеспечивая более эффективное взаимодействие между различными подразделениями.

- Системы управления качеством: Внедрение программного обеспечения для контроля качества на всех этапах производства позволяет минимизировать количество дефектов и повысить общую удовлетворенность клиентов.

5. Инновационные материалы и технологии

Использование новых материалов и технологий также играет важную роль в проектировании швейного производства. Инновационные ткани, такие как функциональные и умные материалы, открывают новые возможности для создания уникальной продукции. Ключевые аспекты:

- Функциональные ткани: Материалы, обладающие особыми свойствами, такими как водоотталкивающие, дышащие или антимикробные, становятся все более популярными в производстве одежды.

- Умные технологии: Внедрение технологий, таких как вшитые датчики или светодиоды, позволяет создавать одежду с дополнительными функциями, что привлекает внимание потребителей.

- Экологически чистые материалы: Устойчивое производство и использование переработанных или органических тканей становятся важными факторами для многих брендов, что также влияет на выбор технологий.

6. Обучение и развитие персонала

Квалифицированный персонал является основой успешного швейного производства. Обучение и развитие сотрудников должны быть неотъемлемой частью стратегии предприятия. Основные направления:

- Профессиональное обучение: Регулярные курсы и тренинги по новым технологиям и методам работы помогают поддерживать высокий уровень квалификации работников.

- Обмен опытом: Создание платформ для обмена знаниями и опытом между сотрудниками способствует повышению общей компетентности команды.

- Мотивация и вовлеченность: Внедрение систем мотивации и вовлечения сотрудников в процесс принятия решений помогает создать более продуктивную рабочую атмосферу.

Таким образом, проектирование швейного производства требует комплексного подхода, включающего внедрение информационных технологий, использование инновационных материалов, а также обучение и развитие персонала. Эти аспекты способствуют созданию эффективного и конкурентоспособного производства, способного адаптироваться к быстро меняющимся условиям рынка.

Проект организации строительства

Проектирование швейного производства является важным этапом в организации эффективного и прибыльного бизнеса в текстильной отрасли. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая планировкой производственных помещений. В данной статье мы рассмотрим ключевые этапы проектирования швейного производства.

1. Анализ рынка и определение потребностей

Перед началом проектирования необходимо провести тщательный анализ рынка. Это поможет определить, какие виды продукции будут востребованы, а также выявить целевую аудиторию. Важные шаги включают:

- Изучение текущих трендов в моде и текстильной промышленности.

- Анализ конкурентов и их предложений.

- Опрос потенциальных клиентов для выявления их предпочтений.

2. Определение концепции производства

На основе анализа рынка необходимо разработать концепцию швейного производства. Это включает в себя:

- Выбор ассортимента продукции (одежда, аксессуары и т.д.).

- Определение целевой аудитории (возраст, пол, уровень дохода).

- Разработка уникального торгового предложения (УТП).

3. Проектирование производственного процесса

Производственный процесс должен быть спроектирован с учетом всех этапов, начиная от поступления сырья и заканчивая отгрузкой готовой продукции. Важные аспекты включают:

- Определение последовательности операций (крой, шитье, отделка).

- Выбор технологий и оборудования для каждого этапа.

- Разработка схемы потока материалов и продукции.

4. Планировка производственных помещений

Эффективная планировка производственных помещений играет ключевую роль в организации швейного производства. Основные моменты:

- Определение необходимой площади для каждого участка (склад, швейный цех, отделка).

- Разработка схемы размещения оборудования для оптимизации рабочего процесса.

- Обеспечение удобных путей для перемещения материалов и готовой продукции.

5. Выбор оборудования

Выбор оборудования является критически важным этапом проектирования. Необходимо учитывать:

- Типы швейных машин (прямострочные, оверлоки, распошивальные).

- Дополнительное оборудование (утюги, пресс, оборудование для отделки).

- Энергоэффективность и производительность машин.

6. Организация рабочих мест

Организация рабочих мест должна обеспечивать комфортные условия труда и высокую производительность. Важные аспекты:

- Эргономика рабочих мест (высота столов, освещение, вентиляция).

- Обеспечение необходимыми инструментами и материалами.

- Создание условий для обучения и повышения квалификации работников.

7. Разработка системы управления качеством

Система управления качеством должна быть интегрирована на всех этапах производства. Основные шаги:

- Определение стандартов качества для каждой категории продукции.

- Разработка процедур контроля качества на всех этапах.

- Обучение персонала методам контроля и обеспечения качества.

Эти этапы являются основными в проектировании швейного производства и помогут создать эффективную и конкурентоспособную организацию.

8. Разработка логистической системы

Логистика играет важную роль в швейном производстве, так как она обеспечивает бесперебойное движение материалов и готовой продукции. Основные аспекты, которые необходимо учесть:

- Оптимизация процессов закупки сырья и материалов.

- Организация хранения и учета материалов на складе.

- Планирование отгрузки готовой продукции и выбор транспортных средств.

9. Финансовое планирование

Финансовое планирование является неотъемлемой частью проектирования швейного производства. Важно учитывать:

- Оценку стартовых инвестиций (оборудование, аренда помещений, закупка материалов).

- Расчет операционных расходов (зарплата, коммунальные услуги, налоги).

- Прогнозирование доходов на основе анализа рынка и ценовой политики.

10. Разработка маркетинговой стратегии

Маркетинговая стратегия должна быть направлена на привлечение клиентов и увеличение продаж. Важные элементы:

- Определение каналов сбыта (онлайн, офлайн, оптовые закупки).

- Разработка рекламных кампаний и акций для привлечения клиентов.

- Создание бренда и его продвижение на рынке.

11. Подбор и обучение персонала

Квалифицированный персонал является залогом успешного функционирования швейного производства. Необходимо:

- Определить потребности в кадрах на каждом этапе производства.

- Разработать программу обучения и повышения квалификации сотрудников.

- Создать систему мотивации для повышения производительности труда.

12. Оценка рисков и разработка стратегии их минимизации

Каждое производство сталкивается с рисками, которые могут повлиять на его эффективность. Важно:

- Идентифицировать потенциальные риски (финансовые, производственные, рыночные).

- Разработать стратегии для их минимизации (страхование, диверсификация поставок).

- Регулярно пересматривать и обновлять планы по управлению рисками.

13. Внедрение современных технологий

Современные технологии могут значительно повысить эффективность швейного производства. Важно рассмотреть:

- Автоматизацию процессов (роботизация, программное обеспечение для управления производством).

- Использование CAD/CAM систем для проектирования и раскроя.

- Внедрение систем управления производственными процессами (ERP-системы).

Таким образом, проектирование швейного производства требует комплексного подхода и учета множества факторов. Каждый из перечисленных этапов играет важную роль в создании эффективного и конкурентоспособного бизнеса в текстильной отрасли. Успешная реализация проекта зависит от тщательной проработки всех аспектов, начиная от анализа рынка и заканчивая внедрением современных технологий.

Мероприятия по охране окружающей среды

Проектирование швейного производства требует комплексного подхода, который включает в себя не только технические и экономические аспекты, но и мероприятия по охране окружающей среды. В условиях современного мира, где экологические проблемы становятся все более актуальными, важно учитывать влияние производственных процессов на природу и здоровье человека. В этом контексте проектирование швейного производства должно включать в себя ряд мероприятий, направленных на минимизацию негативного воздействия на окружающую среду.

Одним из первых шагов в проектировании является выбор экологически чистых материалов. Использование тканей, произведенных из органических волокон, таких как хлопок, лен или бамбук, позволяет снизить количество химических веществ, используемых в процессе производства. Кроме того, важно учитывать возможность переработки материалов, что способствует уменьшению отходов и снижению нагрузки на свалки.

Следующим этапом является оптимизация производственных процессов. Это включает в себя внедрение технологий, которые позволяют сократить потребление воды и энергии. Например, использование современных машин с высокой степенью автоматизации может значительно снизить количество отходов, возникающих в процессе раскроя тканей. Также стоит рассмотреть возможность использования возобновляемых источников энергии, таких как солнечные панели или ветряные турбины, для обеспечения производственных нужд.

Важным аспектом является также управление отходами. Швейное производство генерирует значительное количество обрезков тканей и других отходов. Создание системы сбора и переработки этих отходов может существенно снизить негативное воздействие на окружающую среду. Например, обрезки тканей могут быть переработаны в новые изделия или использованы в качестве сырья для других производств.

Не менее важным является обучение сотрудников принципам экологически безопасного производства. Проведение тренингов и семинаров по вопросам охраны окружающей среды поможет повысить осведомленность работников и вовлечь их в процесс улучшения экологической ситуации на предприятии. Сотрудники должны понимать, как их действия влияют на окружающую среду и какие меры могут быть предприняты для ее защиты.

Также стоит обратить внимание на упаковку готовой продукции. Использование экологически чистых упаковочных материалов, таких как переработанный картон или биоразлагаемые пленки, может значительно снизить негативное воздействие на природу. Кроме того, важно оптимизировать логистику, чтобы минимизировать выбросы углекислого газа при транспортировке товаров.

В заключение, проектирование швейного производства с учетом мероприятий по охране окружающей среды является важной задачей, которая требует комплексного подхода. Внедрение экологически чистых технологий, оптимизация процессов, управление отходами и обучение сотрудников – все это способствует созданию более устойчивого и безопасного производства, которое будет учитывать интересы как бизнеса, так и окружающей среды.

Еще одним важным аспектом проектирования швейного производства является внедрение системы экологического менеджмента. Эта система позволяет организовать контроль за соблюдением экологических норм и стандартов, а также проводить регулярные аудиты для оценки воздействия производства на окружающую среду. Внедрение таких систем, как ISO 14001, может помочь предприятиям не только улучшить свою экологическую эффективность, но и повысить конкурентоспособность на рынке.

Кроме того, стоит рассмотреть возможность сотрудничества с поставщиками, которые также придерживаются принципов устойчивого развития. Выбор партнеров, которые используют экологически чистые технологии и материалы, может значительно снизить общий углеродный след швейного производства. Это сотрудничество может включать в себя совместные инициативы по разработке новых материалов или технологий, которые будут менее вредными для окружающей среды.

Важным направлением является также исследование и внедрение инновационных технологий. Например, 3D-печать и цифровая печать на текстиле могут значительно сократить количество отходов, так как позволяют производить изделия по индивидуальным заказам, минимизируя излишки материалов. Такие технологии также могут снизить потребление энергии и воды, что делает их более экологически безопасными.

Необходимо также учитывать влияние швейного производства на здоровье работников. Создание безопасных и комфортных условий труда является важным аспектом охраны окружающей среды, так как здоровье сотрудников напрямую связано с экологической ситуацией на предприятии. Внедрение систем вентиляции, использование безопасных химических веществ и регулярные медицинские осмотры помогут снизить риски для здоровья работников.